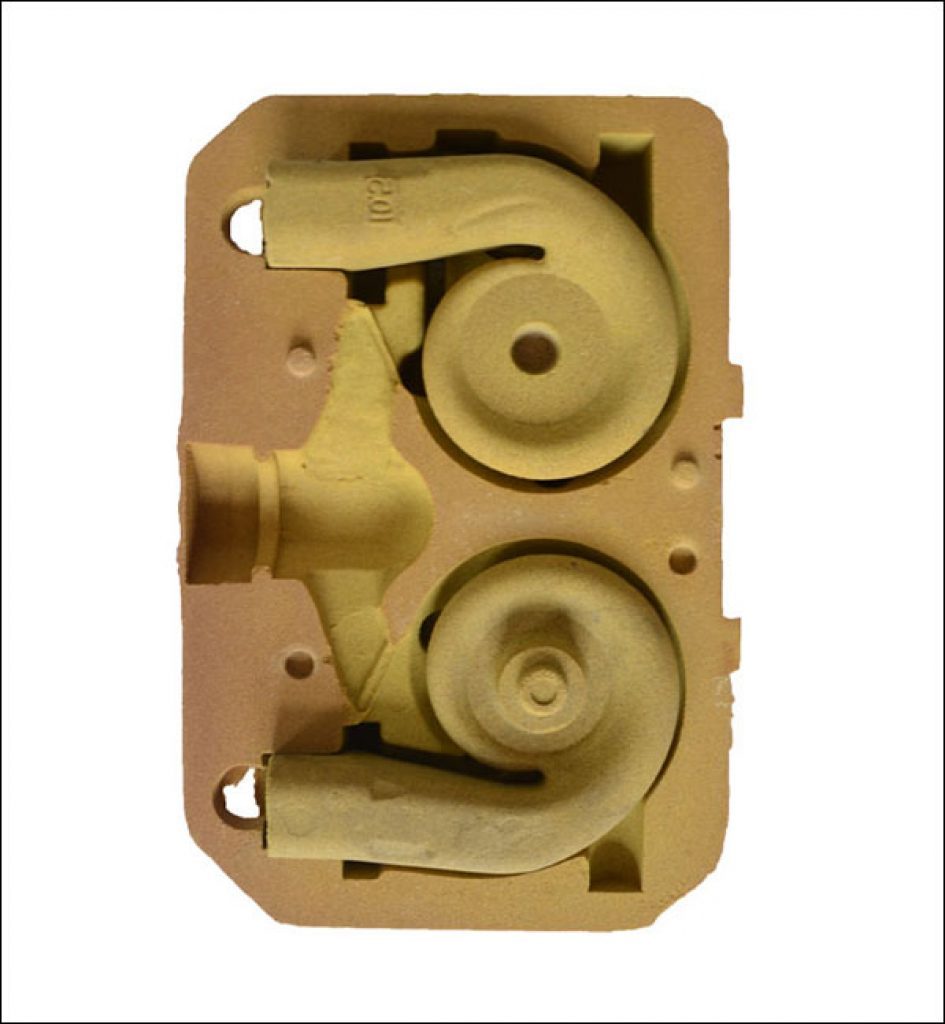

Sand Guss

Sandguss ist ein Verfahren zum Gießen von Metall unter Verwendung von Sand als Formmaterial. Daher wird es auch als Sandgussverfahren bezeichnet. Der Begriff „Sandguss“ kann sich auch auf Metallteile beziehen, die im Sandgussverfahren hergestellt werden. Eine auf die Herstellung von Sandgussteilen spezialisierte Fabrik heißt Sandgussgießerei. Derzeit werden fast 60 % der Metallgussteile im Sandgussverfahren hergestellt. Sandguss ist relativ kostengünstig und selbst für Stahlguss ausreichend feuerfest. Zusätzlich zum Sand wird dem Sand ein geeignetes Bindemittel (meist Ton) beigemischt.

Die Mischung wird normalerweise mit Wasser, manchmal aber auch mit anderen Substanzen angefeuchtet, wodurch die Festigkeit und Plastizität des Tons entwickelt und der Zuschlagstoff zum Formen geeignet wird. Der Sand wird in ein Rahmen- oder Formkastensystem gegeben, das allgemein als Kolben bezeichnet wird. Formhohlräume und Angusssysteme entstehen durch das Verdichten von Sand um ein Modell oder Muster herum oder durch direktes Einarbeiten in den Sand.

Sand Guss Dienstleistungen und Teilelieferanten

Sandguss, auch Sandguss genannt, ist ein Metallgussverfahren, bei dem Sand als Formmaterial verwendet wird. Dies ist eine gängige Produktionsmethode für eine Vielzahl von Metallteilen mit einem Gewicht von einigen Unzen bis zu mehreren Tonnen. Es ist relativ kostengünstig und für den Stahlguss ausreichend feuerbeständig. Ein geeignetes Bindemittel (meist Ton) wird mit Sand vermischt oder entwickelt.

Sandguss ist nicht nur hinsichtlich der Produktgröße vielseitig, sondern kann auch sehr komplexe oder detaillierte Gussteile herstellen und praktisch jede Metalllegierung gießen. Sandgussteile werden in spezialisierten Fabriken, sogenannten Gießereien, hergestellt. BE-CU liefert hochwertige Sandgussteile und -komponenten für Branchen wie Automobil, Transport, Bergbau, Petrochemie, Elektrotechnik, Energie usw. Wir gießen Sandgussteile mit einem Gewicht von bis zu 10 Tonnen.Das Material kann eine Aluminiumlegierung, Sphäroguss, Messinglegierung, Grauguss usw. sein. Wir bieten hochpräzise CNC-Bearbeitung und andere Sekundärbearbeitungen an. Wir bieten auch Rapid-Prototyping-Dienste an. Sandguss von kleinen bis großen Mengen ist willkommen.

Wir arbeiten mit unseren Kunden zusammen, um das Muster und die Formmethode für jeden kundenspezifischen Guss zu entwerfen. Egal ob Stahlguss, Eisenguss oder Aluminiumguss, wir können Ihnen immer eine gute Sandgusslösung bieten. Kontaktieren Sie uns, um weitere Informationen darüber zu erhalten, wie unser Sandgussservice Ihren Projektanforderungen gerecht werden kann.

Vorteile des Sandgusses

- Nahezu alle Eisen- und Nichteisenmetalle können im Sandgussverfahren gegossen werden.

- Teile können in Größe, Gewicht und Form stark variieren. Das Gewicht kann zwischen einer Unze und Hunderten von Tonnen liegen.

- Die Werkzeugkosten sind im Vergleich zu anderen Verfahren geringer.

- kleine oder große Menge

- Relativ niedrige Kosten für Großserienteile

Wir bieten Materialien und Nebenoperationen des Sandgusses an

- Das Material kann eine Aluminiumlegierung, Sphäroguss, Messinglegierung, Grauguss usw. sein.

- Schleifen, Bohren, Gewindeschneiden, Lackieren, Kugelstrahlen

- Hochpräzise Verarbeitung

- Wärmebehandlung

- Montage, Verpackung

Galerie für Sandgussteile und Fallstudien

Wenn Sie ein komplexes Teiledesign haben, kann Ihnen das Unternehmen Be-Cu bei der Umsetzung helfen. Mit der richtigen Ausrüstung, fundiertem technischem Wissen und einem starken Fokus auf Qualität stellt BE-CU sicher, dass jedes Projekt auf hohem Niveau abgeschlossen wird und Ihre Bestellungen immer pünktlich geliefert werden.

Arten des Sandgusses

Für den Metallguss gibt es keinen Ersatz für guten, feinen Gießereisand. Experimente mit gewöhnlichem Formsand erwiesen sich als völlig enttäuschend hinsichtlich der Verpackung und der Beibehaltung seiner Form im trockenen Zustand. Sandguss ist das einfachste und vielseitigste aller Gießverfahren zur Herstellung von Gussteilen.

Es gibt viele verschiedene Arten von Sand, die beim Gießen verwendet werden. Diese verschiedenen Formen von Gießereisand haben ihre eigenen Vor- und Nachteile. Die Art des zum Gießen benötigten Metalls hat Einfluss darauf, welche Zusätze und Sandabstufungen verwendet werden.

Grüner Sand

In seiner einfachsten Form besteht grüner Sand aus Sand, Wasser und Ton. Grüner Sand ist eine gute Wahl für Hobbybastler und erfordert weniger Ausrüstung. Fast alle Sandgussformen für Eisenguss sind vom Typ Grünsand. Grüner Sand kann in zwei Haupttypen eingeteilt werden: natürlicher und synthetischer.

Natursand wird aus dem Boden gewonnen. Die Eigenschaften von Natursand können je nach Herkunft variieren. Der Tongehalt beträgt etwa 11–30 % und der Ton ist normalerweise Kaolin.

Künstlicher Sand wird heutzutage häufiger praktiziert. Unter künstlichem Sand versteht man sauberen, sortierten Sand mit der erforderlichen Partikelgröße, dem nach Wunsch Ton zugesetzt werden kann. Diese Art von Sand gibt dem Benutzer mehr Kontrolle über die Eigenschaften des Sandes. Es gibt drei Grundtypen von Ton, die dem Sand zugesetzt werden können.

- Kaolin oder Schamotte

- westlicher Bentonit

- südlicher Bentonit

Diese verschiedenen Tone haben ihre eigenen Vor- und Nachteile. Bentonit wird im Allgemeinen aufgrund seiner hohen Bindungsstärke anderen Tonarten vorgezogen. Dies bietet zwei Vorteile.

Das bedeutet, dass weniger Ton benötigt wird, um die gewünschte Festigkeit zu erreichen, und dass er daher durchlässiger für Sand ist. Das bedeutet, dass zwischen den Sandkörnern mehr Freiraum vorhanden sein muss, damit Gase aus der Form entweichen können. Da diese weniger Ton enthalten, wird weniger Wasser benötigt, um den Sand auf die gewünschte Festigkeit zu bringen. Dadurch entsteht weniger Gas und je durchlässiger der Sand, desto leichter kann er entweichen.

Westlicher Bentonit bietet eine höhere Trocken-/Warmfestigkeit als die beiden anderen Typen. Südlicher Bentonit weist nur eine mäßige Trocken-/Warmfestigkeit auf, ist jedoch für eine höhere Grünfestigkeit und größere Durchlässigkeit bekannt als eine entsprechende Menge westlicher Bentonit. Aus diesem Grund wird für den Aluminiumguss bevorzugt Südbentonit oder eine Mischung aus beiden verwendet.

Arten

Die in Hobbygießereien am häufigsten verwendeten Formsandarten sind:

- Kernsand

- Natriumsilikat

- gebackenes Bindemittel

- grüner Sand

- natürlich

- Synthetik

- Ölverstärkter Sand

Ölverstärkter Sand

Ölverstärkter SandÖlverstärkter Sand enthält anstelle des oben genannten Tons spezielle Bindemittel. Das Bindemittel reagiert mit Öl, nicht mit Wasser wie herkömmlicher Ton. Da es kein Wasser enthält, entstehen beim Gießen des Metalls keine Dämpfe. Dies führt zu einer geringeren Belüftung der Form und der Sand muss daher nicht durchlässig sein. Da Sand eine geringe Durchlässigkeit aufweist, kann ein feineres Sandnetz verwendet werden, um ein feineres Finish des Gussteils zu erzielen. Da außerdem kein Wasser verdunsten kann, bleibt der Sand auch dann länger funktionsfähig, wenn er sich nicht in einem luftdichten Behälter befindet.

Allerdings hat ölverstärkter Sand einige Nachteile. Der Sand muss bei der ersten Herstellung fein gemahlen werden. Nach dem ersten Mischen können Sie den Belüfter/Puffer verwenden, bis Sie weiteres Bindemittel oder Öl hinzufügen müssen, das erneut gemischt werden muss. Nur wenige Menschen haben entschieden, dass die Person, die seinen Müller entworfen hat, gut genug war. Wird die Form zu früh geschüttelt, besteht die Gefahr, dass sich Öldämpfe entzünden. Es ist sehr unwahrscheinlich, dass dies passieren wird, aber Sie sollten sich darüber im Klaren sein.

Wenn Sie also mit kalten Metallen arbeiten und den Sand fein mahlen können, wird ölangereicherter Sand oft bevorzugt. Auf dem Markt sind verschiedene Markennamen für Bindemittel aus ölgehärtetem Sand erhältlich.

Kernsand Kernsand

Von den verschiedenen Arten von Bindemitteln, die für Kernsand zur Verfügung stehen, werden von Hobbygießern am häufigsten Natriumsilikat und gebackener Kern verwendet. Gebrannter Sand bezieht sich hier auf Low-Tech-Sand, der von einem durchschnittlichen Hobbybastler verwendet werden kann. Die Vorteile dieser Art von gebackenem Kern liegen in den geringen Kosten und der einfachen Verfügbarkeit.

Natriumsilikat ist die Flüssigkeit, die Sie mit dem Kernsand mischen, wofür Sie regelmäßig sauberen Sand benötigen. Beim Einfüllen von Sand in den Kernkasten muss der Kern gehärtet werden. Der Kern kann gehärtet werden, indem man ihn der Luft aussetzt, wo CO2 den Kern härtet. Die Aushärtezeit des Kerns hängt von seiner Größe und Komplexität ab. Es gibt mehrere Möglichkeiten, CO2 zu gewinnen. Tanks und Regler finden Sie in jedem Schweißfachgeschäft. Die Erstellung einiger Kerne kann teuer sein. Sie könnten eine Art Adapter entwerfen, um die kleinen CO2-Patronen zu verwenden, die in Farb-/Pelletpistolen verwendet werden. Andernfalls können Sie Chemie für den sparsamsten Modus verwenden. Durch die Zugabe von Essig und Backpulver entsteht CO2, Sie müssen also nur kontrollieren, wohin das Gas gelangt. Der Vorteil des CO2-Verfahrens besteht darin, dass der Zugang zu einem Ofen erforderlich ist und die zusätzlich erforderliche Ausrüstung relativ kostengünstig und einfach ist. Mit dieser Methode hergestellte Kerne sind genauso genau wie Kernkästen, da die Kerne begast und erst entfernt werden, wenn die Kerne ausgehärtet sind.