Lost Foam Guss

Lost Foam Guss ist eine Unterkategorie des Sandgusses, bei der trockener Sand zur Herstellung der Gussform verwendet wird. Lost Foam Guss bezieht sich auf die Gussteile, die im Lost Foam-Gießverfahren hergestellt werden. Eisen- und Nichteisenmetalle, darunter Grauguss, Sphäroguss, Temperguss, Kohlenstoffstahl, legierter Stahl und Aluminiumlegierungen, können im Lost Foam-Gießverfahren gegossen werden. LFC (auch als Vollformguss bekannt) ist eine Art von Verdampfungsmodellguss (EPC), bei dem das Trockensandgussverfahren verwendet wird.

Da das Lost Foam-Modell nur einmal verwendet werden kann, kann EPC manchmal eine Abkürzung für „Expendable Pattern Casting“ sein.Nachdem das Schaummodell durch spezielle Bearbeitung fertiggestellt wurde, wird das Schaumkunststoffmodell mit einer feuerfesten Beschichtung überzogen, um eine starke Schale zu bilden, die dem geschmolzenen Metall standhält. Das Schaummodell mit der Schale wird in einen Sandkasten gelegt und mit trockenem Sand gefüllt. Während des Gießens zersetzt das heiße geschmolzene Eisen das Schaummodell thermisch und „verschwindet“, um den Austrittshohlraum des Modells einzunehmen, was letztendlich zum gewünschten fertigen Guss führt.

Hersteller hochwertiger Lost Foam Guss Lösungen

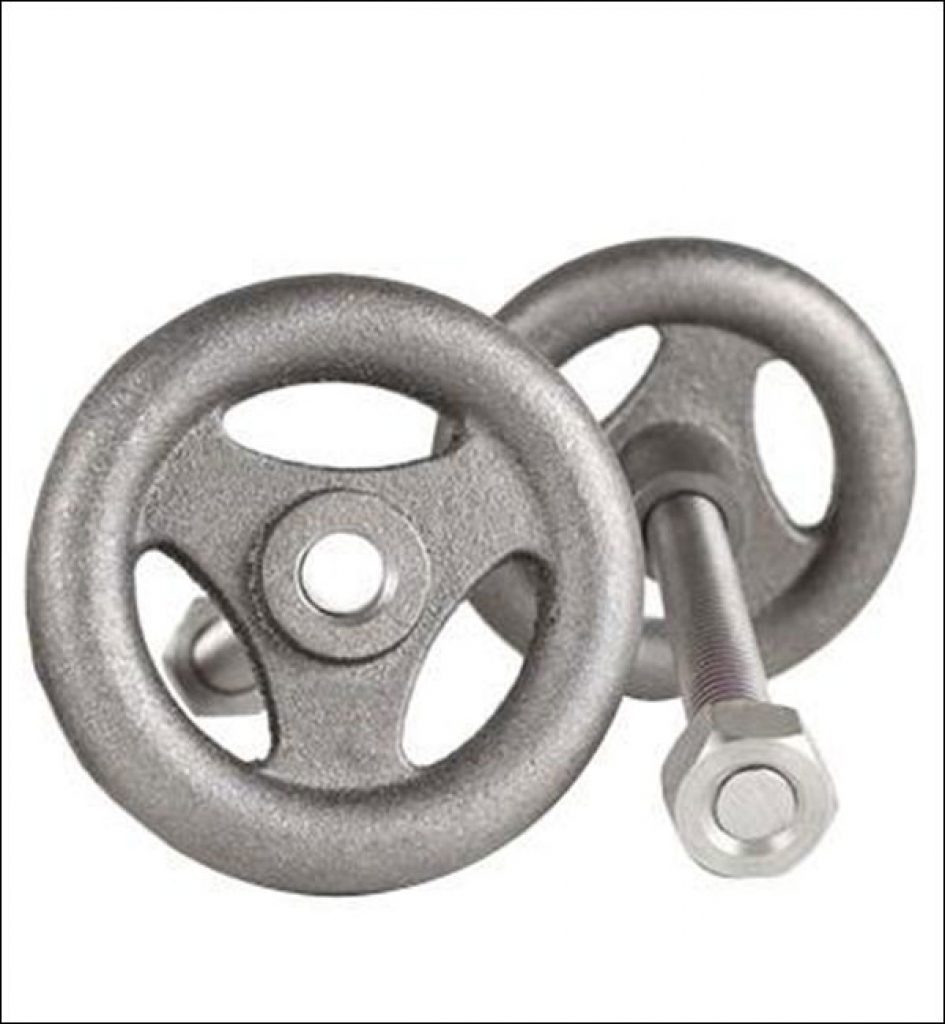

Wir sind ein professioneller Hersteller von verlorenem Schaumguss in China und einer der Lieferanten von verlorenem Schaumguss in China. Wir verfügen über umfangreiche Erfahrung im OEM-Betrieb. Unsere OEM-Gussteile aus verlorenem Schaum werden häufig in der Automobil-, Gabelstapler-, Schifffahrts- und Schienenindustrie eingesetzt. Die jährliche Produktionskapazität beträgt 25.000 Tonnen, 85 % davon werden ins Ausland exportiert. BE-CU hat sich im In- und Ausland einen guten Ruf für seine wettbewerbsfähigen Preise, zuverlässige Qualität, pünktliche Lieferung und exzellenten Kundendienst erworben und ist bestrebt, der führende Gusshersteller in China zu werden. Sie können also beruhigt sein, verlorene Schaumstoffgussteile bei uns zu kaufen.

Zu den häufig verwendeten Materialien für den Schaumverlustguss gehören Sphäroguss, Grauguss, Gusseisen mit hohem Chromgehalt usw. Das Produktgewicht reicht von 0,5 kg bis 50 kg. Diese verlorenen Schaumgussteile werden hauptsächlich in landwirtschaftlichen Maschinenteilen, Eisenbahngussteilen und anderen Bereichen verwendet. Zu unseren Exportmärkten für verlorenen Schaumguss gehören der Markt für verlorenen Schaumguss in den Vereinigten Staaten/Amerika, der Markt für verlorenen Schaumguss in Kanada, der Markt für verlorenen Schaumguss in Großbritannien/Großbritannien, der Markt für verlorenen Schaumguss in Frankreich, der Markt für verlorenen Schaumguss in Spanien, der Markt für verlorenen Schaumguss in Südafrika, Australischer Markt für verlorenen Schaumguss, Markt für verlorenen Schaumguss in Neuseeland, Markt für verlorenen Schaumguss in Brasilien, deutscher Markt für verlorenen Schaumguss.

Galerie mit verlorenen Schaumgussteilen und Fallstudien

Wenn Sie ein komplexes Teiledesign haben, kann BE-CU Ihnen bei der Umsetzung helfen. Mit der richtigen Ausrüstung, fundiertem technischem Wissen und einem starken Fokus auf Qualität stellt Pinjin sicher, dass jedes Projekt auf hohem Niveau abgeschlossen wird und Ihre Bestellungen immer pünktlich geliefert werden.

Gießverfahren mit verlorenem Schaum

- Werkzeuge : Werkzeuge bestehen typischerweise aus einer geteilten, gemeinsam bearbeiteten Aluminiummatrize, einer Negativform, aus der das Schaummuster erstellt wird. Werkzeuge sind hochspezialisiert und müssen von erfahrenen Werkzeugherstellern hergestellt werden, die mit den Anforderungen von Schaumformern und Gießereien vertraut sind. Die meisten Werkzeuge für Lost Foam-Modelle schneiden im Vergleich zu Dauer- und Druckgusswerkzeugen gut ab. Aufgrund der verwendeten Materialien und Prozessbelastungen ist bei Lost-Foam-Werkzeugen eine drei- bis viermal längere Lebensdauer als Dauerform- oder Druckgusswerkzeuge zu erwarten.

- Musterherstellung : Der erste Schritt besteht darin, das Schaummuster und das Angusssystem mit einer Schaumformpresse herzustellen. Der Mustererstellungsprozess kann je nach Anzahl der zu replizierenden Elemente variieren. In den meisten Fällen werden die Muster aus Polystyrol (2,5 % Polystyrol und 97,5 % Luft) in geschlossenen Formen geformt. Das Muster kann mit den bereits vorhandenen Setzstufen und Anschnitten geformt oder aus verschiedenen Formteilen zusammengesetzt (normalerweise geklebt) werden. Der Musterherstellungsprozess erfordert große Sorgfalt, da er die Qualität und Zuverlässigkeit des Endprodukts bestimmt. Zu den Techniken zum Erstellen von Mustern gehören das Formen mit geschlossenen Formen, das Zusammensetzen von Mustern aus verschiedenen Teilen und das Bearbeiten von Mustern aus massiven Polystyrolstücken.

- Beschichtung: Angusssysteme und -muster (entweder in einem Gussstück oder aus mehreren Teilen zusammengesetzt) werden zu sogenannten Clustern zusammengeklebt. Diese Cluster werden nun mit einer durchlässigen feuerfesten Beschichtung überzogen und unter sehr kontrollierten Bedingungen getrocknet. Um das Muster herum bildet sich eine harte Schale und eine tragende Außenmasse. Diese „Beschichtung“ ist der beim Wachsausschmelzgussverfahren bekannten sehr ähnlich und die Hersteller verwenden je nach den Anforderungen des Endprodukts, insbesondere der gewünschten Oberfläche, unterschiedliche „Beschichtungsmaterialien“.

- Sand : Diese getrockneten und beschichteten Cluster werden nun in einen Gießkolben mit losem, ungebundenem Sand gefüllt, der vibriert, um eine feste Verdichtung zu erzielen und ein Muster/eine Form im Sand zu hinterlassen.

- Gießen : Das geschmolzene Metall wird nun auf das Angusssystem gegossen, das dafür verantwortlich ist, das geschmolzene Metall durch die Cluster zu leiten. Während das geschmolzene Metall gegossen wird, verdampft das im ersten Schritt erzeugte Muster sofort. Das Gießen wird fortgesetzt, bis die Form gefüllt ist. Dabei wird äußerst darauf geachtet, die richtige Menge an geschmolzenem Material einzufüllen, wenn kein Steigrohr verwendet wird.

- Erstarrung : Sobald die Form gefüllt ist, lässt man die Schmelze erstarren. Sobald die Verfestigung erfolgt ist, werden der Sand und die Schalenform auseinandergebrochen und die Steigrohre und Anschnitte entfernt, sodass das endgültige Gussstück/Produkt übrig bleibt.

- Nachbearbeitung : Das Endprodukt kann wärmebehandelt oder anderen Endbearbeitungsvorgängen unterzogen werden, wie sie bei anderen Gussprozessen vorkommen.

Vorteile des Schaumausschmelzverfahrens:

- Mit dem Lost-Foam-Gießverfahren können Gießereien komplexe Gussteile herstellen, die typischerweise einen Kern erfordern. Darüber hinaus kann dieses Metallgussverfahren maßgenaue Gussteile mit hervorragender Gussoberflächenbeschaffenheit liefern.

- Für diesen Prozess ist kein Entwurf erforderlich. Dies bedeutet, dass es keine Trennfugen in der Form gibt, sodass keine Gratbildung auftritt und zusätzliche Nachbearbeitungsprozesse reduziert oder entfallen.

- Diese Reduzierung der Nachgussprozesse reduziert die Materialverschwendung während des Prozesses und senkt die Produktionskosten pro Einheit.

- Das Gießen mit verlorenem Schaum ist ein viel billigerer Prozess (in der richtigen Produktionsumgebung), weil es ein „einfacherer“ Prozess ist. Im Vergleich zum Wachsausschmelz-Feinguss erfordert dieses Verfahren weniger Herstellungsschritte, es sind im Allgemeinen keine Steigrohre erforderlich, Schaum ist kostengünstiger als Wachs und kann innerhalb der richtigen Grenzen ein wirtschaftlicheres Gießverfahren sein.

- Der im Gussprozess verwendete Schaum lässt sich leicht bearbeiten, kleben und formen und bietet Ihnen Freiheit und Flexibilität bei der Gestaltung. Ein weiterer Vorteil des Schaumgusses ist die Möglichkeit, Teile zu integrieren. In vielen Fällen ist es erforderlich, ein oder mehrere Teile vor der anschließenden Montage in einem anderen Gussverfahren herzustellen.

Natürlich hat das Gießen mit verlorenem Schaum auch einige Nachteile. Einer davon sind die Musterkosten. Bei hohem Produktionsvolumen sind die Stückkosten des Musters relativ hoch und die Festigkeit gering, sodass das Schaummuster leicht beschädigt werden kann. Außerdem sind die Formkosten beim Guss mit verlorenem Schaum etwas höher als beim Wasserglasguss.

Die Möglichkeiten zum Schaumgießen gehen in unserem Unternehmen verloren

Metalllegierung

Theoretisch sind alle eisenhaltigen und nicht eisenhaltigen Werkstoffe für das Schaumausschmelzverfahren geeignet. Unsere Gießerei kann dieses Gießverfahren für die meisten Stahl- und Eisengussteile (Sphäroguss, Grauguss, Eisen mit hohem Chromgehalt) anwenden.

Größenbereich

Als professionelle Feingussgießerei in China können wir mit unserem Schaumausschmelzverfahren Produkte mit einem Gewicht von 0,5 kg bis 50 kg herstellen. Diese verlorenen Schaumgussteile werden hauptsächlich in Bereichen wie landwirtschaftlichen Maschinenteilen, Eisenbahngussteilen, Ölfeldkomponenten usw. verwendet. Bei größeren Bauteilen kann es eine Alternative zum Sandguss sein.

Toleranz

Typischerweise ist eine lineare Toleranz von +/-0,005 Zoll pro Zoll Standard für Verfahren mit verlorenem Schaum. Diese Toleranz variiert je nach Teilegröße, Komplexität und Geometrie. Durch anschließende Richt- oder Prägevorgänge können engere Toleranzen bei kritischen Abmessungen eingehalten werden. Gezielte Bemühungen zwischen Herstellern von Schaumstoffmodellen, Herstellern von Gussteilen und Nutzern von Gussteilen führen oft zu verlorenen Schaumstoffgussteilen, die den bisherigen Maschinenbedarf erheblich reduzieren oder ganz eliminieren.

Oberflächenbeschaffenheit

Um das weiche Schaumstoffmuster herum wird eine durchlässige, feuerfeste Beschichtung aufgetragen, die für ein hervorragendes Finish sorgt. Mit dem Lost-Foam-Gießverfahren von PINJIN Foundry kann eine glatte Oberfläche von nahezu Ra6,3 erreicht werden.

Die Kosten für verlorene Schaumgussteile sind im Allgemeinen höher als die für Schmiedeteile oder Teile, die mit anderen Gussverfahren hergestellt wurden. Typischerweise sind 500–1000 Einheiten pro Bestellung die wirtschaftlichste Mindestproduktionsmenge. Der Wert des Lost-Foam-Verfahrens im Vergleich zu anderen Verfahren zeigt sich in den engeren Toleranzen, dem geringeren Gewicht und der Formgebung, die alle zu einer kürzeren Bearbeitungs- und Reinigungszeit führen. Viele Gussteile, die Fräsen, Drehen, Bohren und Schleifen erfordern, können im Lost-Form-Verfahren mit nur 0,020–0,030 Zoll Maschinenmaterial hergestellt werden. Es ist wichtig, dass die zu gießende Form von allen Parteien besprochen wird, um die Nettokosten des fertigen Produkts zu ermitteln.

Gussteile aus verlorenem Schaum werden in vielen wichtigen Anwendungen eingesetzt, darunter Motorköpfe, Schiffsmotoren, Hochdruckpumpen und Ventile. Röntgen- und Festigkeitsprüfungen von Lost-Foam-Gussteilen zeigen ähnliche Eigenschaften wie andere Gussverfahren.

Wie bei allen Prozessen variieren die Vorlaufzeiten für den Schaumausschmelzguss je nach Komplexität des Teils stark. Normalerweise dauert es 8 bis 12 Wochen, bis die fertigen Werkzeuge und ersten Gussteile fertig sind. Nach der Gussfreigabe dauert es in der Regel 10 bis 12 Wochen, bis mit der Produktion begonnen wird.

Schaumausschmelzguss vs. Wachsausschmelzguss

In China gibt es nur sehr wenige Gießereien, die sich mit dem Lost-Foam-Guss befassen. Und fast 70 % der Feingussunternehmen konzentrieren ihr Geschäft auf das Wachsausschmelzverfahren. Daher wissen nur wenige Menschen über die verlorene Kunst des Schaumgießens Bescheid. Damit Sie diese Gussmethode besser kennenlernen, listen wir im Folgenden die wichtigsten Unterschiede zwischen Schaumausschmelzguss und Wachsausschmelzguss auf.

| Eigentum | verlorener Schaumguss | Wachsausschmelzverfahren |

| Struktur des Musters | Expandiertes Polystyrol (EPS) | mikrokristallines Wachs |

| Dichte des im Muster verwendeten Materials | Die Dichte von Mustern aus expandiertem Polystyrol – 42 kg/m³ – ist ausreichend für starke, robuste, maßgenaue und leichte Muster. | Dichte des mikrokristallinen Wachsmusters – 795 kg/m³, was zu einem schweren und zarten Muster führt. |

| Maximale Größe der Gussteile | Das EPS-Muster kann in Abschnitte geformt und schließlich zu einem einzigen Muster zusammengefügt werden, sodass es keine Größenbeschränkungen für Gussteile gibt. | Etwa 200-300 mm |

| Maximales Gewicht der Gussteile | Für Gussteile gibt es keine Gewichtsbeschränkungen. | Weniger als 125 kg. |

| Shell-Abweisung während des Prozesses | Die Keramikschale reißt während des Verbrennungsprozesses nicht, da das EPS verdampft/schmilzt, anstatt sich auszudehnen. | Keramikschalen neigen während des Autoklavenvorgangs aufgrund der Wachsausdehnung zu Rissen. |

| Vorwärmen der Keramikschale | Kein Bedarf, die Keramikschale kann bei Raumtemperatur gespritzt werden. | essentiell |

| Methodik | Der flexible Mittelteil wird einfach passend zu Ihrer Methode auf das Muster geklebt. Zusätzlich wird die Förderkapazität des Steigrohrs durch den Einsatz einer beheizten Hülse verbessert. | Es gibt Schwierigkeiten und Einschränkungen, die über das Problem der Steigleitungsverfüllung hinausgehen. |

| Dicke der Keramikschale | Ungefähr 5–10 mm, abhängig von der Größe der Komponenten. | Etwa 10-15 mm |

| Muster-/Guss-Prototyping | EPS-Schaum lässt sich leicht verarbeiten und zu Mustern zusammensetzen. | schwierig |

| Einfluss von Warteschlangen auf Muster | Die Kühlung im Formwerkzeug hat keinen Einfluss auf das EPS-Muster. | Möglichkeit einer Verformung oder Biegung des Wachsmodells. |

Die oben bereitgestellten Informationen stellen eine allgemeine Charakterisierung des Schaumausschmelzverfahrens dar und sollen als erste Orientierungshilfe für Prozessüberlegungen dienen. Wir müssen diesen Prozess noch anhand detaillierter Produkte evaluieren. Das verlorene Formgießen für Eisengussteile ist ein neues Produktionsverfahren, das den Verbrauch reduziert und umweltfreundlich ist. Wenn Sie spezifischere Fragen zu dem von Ihnen in Betracht gezogenen Projekt haben, kontaktieren Sie uns bitte. Gerne besprechen wir mit Ihnen Ihr Vorhaben und schlagen Ihnen aus professioneller Sicht die ideale Gussmethode vor.