Das Eloxieren von Aluminium ist eine weit verbreitete Oberflächenveredelungstechnik für bearbeitete Teile. Da es verschiedene Arten des Eloxierens gibt, werden wir uns mit dem Eloxieren vom Typ III befassen. Diese Diskussion umfasst die Definition, die Spezifikationszertifizierung, die erreichbare Dicke, Härte, Farben, anwendbaren Materialien, das Verfahren, die Vorteile und einen Vergleich zwischen dem Eloxieren vom Typ 3 und Typ 2 sowie dem Harteloxieren und dem Plattieren.

Was ist Anodisieren Typ III (Hartanodisieren)?

Anodisieren Typ III, auch bekannt als Hardcoat/Hard Coat Anodizing oder Hard Anodic Coating, ist ein elektrochemischer Prozess, der eine dichte, harte und haltbare Oxidschicht auf der Oberfläche von farbigen Legierungen, typischerweise Aluminiumlegierungen, bildet. Diese Oberflächenbehandlungsmethode folgt normalerweise dem Militärstandard MIL-PRF-8625 (MIL-A-8625). Hard Coat Anodizing ist die dickste der drei Anodisierungsarten. Diese Art von Anodisierungsprozess kann eine sehr dicke Oxidschicht bilden, die die Leistung und Eigenschaften der Legierung verbessert, einschließlich Oberflächenhärte, Verschleißfestigkeit, elektrischer Isolierung und Korrosionsbeständigkeit.

Dicke der Harteloxierung Typ III

Die typische Dicke für Anodisierung Typ III beträgt 2 mils (51 µm). Unter bestimmten Prozessbedingungen kann die erforderliche Beschichtungsdicke jedoch 125 Mikrometer oder mehr betragen. Gemäß MIL-PRF-8625F sollte die nominale Beschichtungsdicke 0,002 Zoll (2 mils) betragen, sofern im Vertrag, in der Bestellung oder in den entsprechenden Zeichnungen nichts anderes angegeben ist. Dickenabweichungen über 0,002 Zoll (2 mils) sollten ±0,0004 Zoll (0,4 mils) nicht überschreiten. Es ist schwierig, eine harte anodische Oxidbeschichtung von 2 mils oder mehr auf hochsiliziumhaltigen Sandgussteilen wie 360, 380 und 383 zu erzielen.

Härte der Harteloxierung Typ III

Die Standardhärte beim Harteloxieren liegt bei 60-65 HRC. Mit einigen Harteloxierverfahren lassen sich Schichten mit einer Härte von bis zu 70 HRC erzeugen.

Farben für Harteloxierung

Kann hart eloxiertes Aluminium gefärbt werden? Ja, hart eloxiertes Aluminium kann gefärbt werden. Die Beschichtung wird dunkler und nimmt aufgrund der Zusammensetzung des Oxidationsfilms und der Mikrostruktur, die während des Hartbeschichtungsprozesses entsteht, Farbe an. Bestimmte Aluminiumlegierungen entwickeln charakteristische Farben in der oxidierten Hartbeschichtung. Beispielsweise erzeugen Legierungen der 2000er-Serie einen Grün- oder Grauton durch eingeschlossenes Kupfer. Aluminium der 6000er-Serie bildet eine fast schwarze Oxidschicht. Mit hochtemperaturbeständigen Aluminiumlegierungen der 8000er-Serie, die einer Hartbeschichtung unterzogen werden, sind sogar hellgraue Beschichtungen möglich.

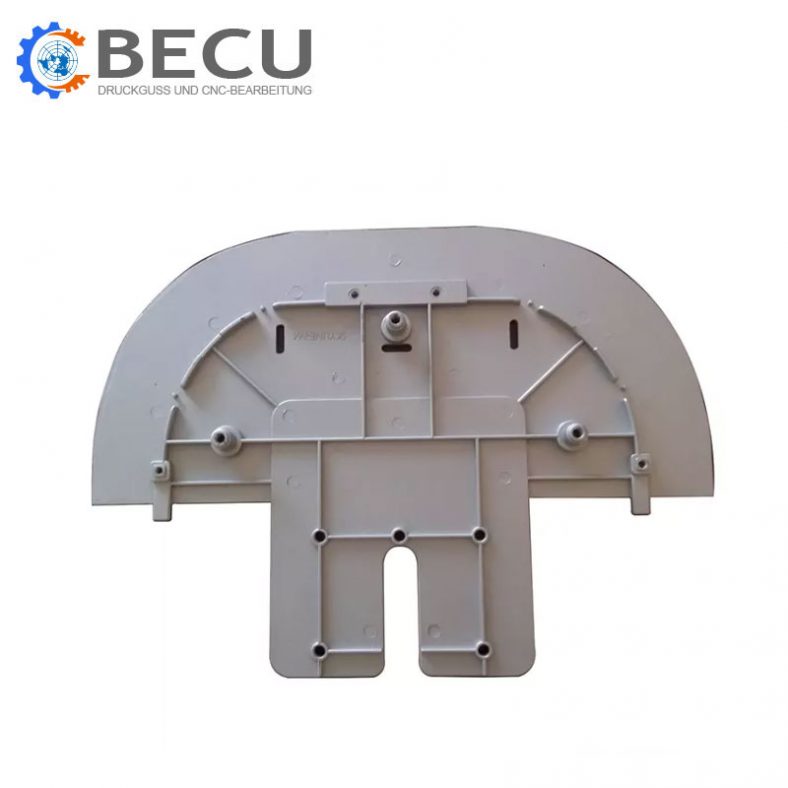

Welche Materialien können hart eloxiert werden?

Während auch andere Metalle wie Titan und Magnesium eloxiert werden können, wird Aluminium zum Schutz häufiger mit dieser Technik behandelt. Aluminiumguss und Aluminiumdruckguss sind aufgrund ihrer hervorragenden Oberflächenbehandlungseigenschaften weit verbreitete Materialien für die Harteloxierung. Aluminiumgusslegierungen, die häufig als Aluminium-Silizium-Legierungen und Aluminium-Kupfer-Legierungen verwendet werden, sind aufgrund ihrer guten Gusseigenschaften und Verschleißfestigkeit beliebt. Auch reines Aluminium wird häufig für die Harteloxierung verwendet.

Dauer der Harteloxierung

Eloxierte Beschichtungen vom Typ III sind nicht dauerhaft. Sie können mehrere Jahre bis mehrere Jahrzehnte halten. Sie werden häufig für Anwendungen verwendet, bei denen eine gute Verschleißfestigkeit erforderlich ist. Die Lebensdauer der schützenden Oxidschicht hängt von der Schwere der Verschleißumgebung ab.

Vorteile der Hartanodisierung

- – Erhöhte Abriebfestigkeit und Oberflächenhärte. Durch die Harteloxierung wird die Oberfläche viel härter als das darunterliegende Aluminiummetall. Das Teil ist im Vergleich zu blankem Aluminium viel haltbarer und widerstandsfähiger gegen Kratzer, Verschleiß und Abrieb. Diese längere Lebensdauer und Haltbarkeit sind hervorragend für Teile, die starker Beanspruchung oder starkem Kontakt ausgesetzt sind.

- – Wirkt als elektrischer Isolator. Die beim Anodisieren gebildete Oxidschicht ist dielektrisch, d. h. sie leitet den Strom nicht sehr gut. Je dicker die Beschichtung, desto höher der elektrische Widerstand. Daher ist das Hartanodisieren für Anwendungen nützlich, bei denen eine elektrische oder thermische Isolierung erforderlich ist, wie z. B. bei elektronischen Gehäusen oder Teilen, die Spannungsbelastungen ausgesetzt sein können.

- – Verbesserte Korrosionsbeständigkeit. Die harte Beschichtung dient auch als Barriere, um das darunterliegende Aluminium vor Korrosion durch Wasser, Chemikalien, Salzwasser oder andere korrosive Umgebungen zu schützen. Dies verlängert die Funktionslebensdauer eloxierter Teile, die Korrosion ausgesetzt sind.

- – Ästhetische Vorteile. Durch das Harteloxieren können opake, farbige Oberflächen erzeugt werden, die das optische Erscheinungsbild von Teilen verbessern können. Zu Identifikationszwecken können auch unterschiedliche Farben angegeben werden.

Anwendungen von hart eloxierten Teilen

Die Hartanodisierung vom Typ III hat vielfältige Anwendungsgebiete, insbesondere in Branchen, in denen hohe Verschleißfestigkeit und leichte Schmierung gefordert sind, wie etwa bei Kolbenringen und einigen Ventilen, Scharniermechanismen, Zahnrädern, Drehgelenken, Isolierplatten usw.

- – Luft- und Raumfahrt: Durch die Eloxierung entsteht eine harte, relativ inerte Aluminiumoxidschicht (Al2O3), die die Härte und Verschleißfestigkeit des Materials verbessert. Dies ist für Flugzeug- und Raumfahrtteile, die langfristig mechanischem Verschleiß ausgesetzt sind, von entscheidender Bedeutung. Darüber hinaus verhindert eine gute elektrische Isolierung Kurzschlüsse und gewährleistet so den normalen Betrieb von Raumfahrzeugen.

- – Medizinische Geräte: Anodische Oxidbeschichtungen vom Typ III werden hauptsächlich für medizinische Geräte wie Knochenschrauben und Stahlplatten verwendet. Diese Geräte erfordern eine gute Korrosionsbeständigkeit und einfache Identifizierbarkeit, die durch Anodisieren vom Typ III gewährleistet werden kann.

- – Automobil- und Schwermaschinenbau: Wird häufig bei der Oberflächenbehandlung von Automobil- und Schwermaschinenbauteilen verwendet. Diese Beschichtung wird beispielsweise bei Filtern für Schwerlast-LKW, Rahmen und Stützteilen für Videokonferenzgeräte, Hydraulik- und Pneumatikblöcken von Baggern usw. verwendet.

- – Halbleiter und elektronische Geräte: Anwendbar für verschiedene elektronische Steckverbinder, Ventilgehäuse usw.

Spezifikationen und Zertifizierungen für Harteloxierung Typ III

- • MIL-PRF-8625 (Mil-A-8625)

- • MIL-STD 171 7.5.1 und MIL-STD 171 7.5.2

- • AMS 2468 und AMS 2469

- • AMS-A-8625

- • BS 5599 und BS EN 2536

- • ASTM B 580 und ASTM 2482

- • BAC 5821

- • PS 13208, PS 13201 und PS 13021.1

- • HP 4-79

Wie entfernt man eine Harteloxierungsbeschichtung?

1. Chemisch

– Säurewäsche: Dies ist eine häufig verwendete Methode. Durch Eintauchen des Metalls in eine Säurelösung, wie z. B. HF-HCl- oder HF-HNO3-Säurewaschbäder, kann die Oberflächenreaktionsschicht schnell und vollständig entfernt werden, ohne dass andere elementare Verunreinigungen eingebracht werden.

– Alkalisches Waschen: Es können auch alkalische Lösungen verwendet werden, spezifische Details werden jedoch seltener erwähnt.

2. Elektrochemisch

– Bei diesen Methoden wird das Metall in eine saure oder alkalische Lösung getaucht und die Oxidschicht durch chemische Reaktionen entfernt.

3. Andere Methoden

Beim Entfernen aller dicken anodischen Beschichtungen empfiehlt es sich, die Teile oder die Ladung 45 Minuten lang in ein starkes Säurebad, beispielsweise ein Desoxidationsmittel oder sogar ein Anodisierungsbad, einzutauchen und anschließend abzuspülen und die Beschichtung zu entfernen.

Auswirkungen der Entfernung einer Harteloxalbeschichtung auf die Teilegröße

Durch das Entfernen der harten Eloxalschicht werden die Abmessungen der Teile verringert. Dies liegt daran, dass die Eloxalschicht bei ihrer Bildung tatsächlich in das Aluminium eindringt. Ein Teil dringt ein, ein anderer Teil sammelt sich an. Wenn die Schichtdicke 0,0050 Zoll beträgt, können die Bereiche mit der Eloxalschicht nach dem Entfernen daher etwa 0,0025 Zoll oder größer sein als die Bereiche ohne Beschichtung. Während des Entfernungsprozesses beginnen jedoch unbeschichtete Bereiche vor den beschichteten Bereichen zu ätzen.

Prozess der Aluminium-Hartanodisierung

Es gibt einige grundlegende und gängige Harteloxierungsverfahren, die schon seit langer Zeit im Einsatz sind. Diese bilden zusammen mit zahlreichen Varianten die Grundlage der heute noch verwendeten Verfahren.

1. Martin Hard Coat (MHC)-Verfahren

- – Verwendung einer 15%igen (165 g/l) Schwefelsäure-Elektrolytlösung

- – Badtemperatur: 32°F±3°C (0°C±2°C)

- – Stromdichte: 20–25 A/Quadratfuß (2,2–3,2 A/dm²)

- – Erzeugt eine Beschichtungsdicke von ca. 1,0 mil (25 µm) in 30-35 Minuten

2. Alumilite 225/226-Verfahren

- – Verwendung eines „Mischsäureelektrolyten“ aus 12 % (132 g/l) Schwefelsäure und 1 % (40-45 g/l) Oxalsäure

- – Badetemperatur: 9 °C bis 11 °C

- – Stromdichte: 36 A/Quadratfuß (3,9 A/dm²)

- – Produziert etwa 1,0 mil Beschichtungsdicke alle 20 Minuten

3. Grundlegende Schritte und Verfahren:

1) Vorbehandlung:

- – Entfetten: Eintauchen in eine Entfettungslösung, gefolgt von Spülen, um das Entfettungsmittel zu entfernen. Das Entfetten erfolgt üblicherweise mit Lösungsmitteln auf Basis von Tetrachlorethylen.

- – Alkalisches Ätzen: Eintauchen in eine Natriumhydroxidlösung zum Entfernen von Al2O3, anschließendes Spülen mit Wasser.

- – Chemisches Glanztauchen: Entfernen Sie Schmutz und natürliche Oxidschichten mit einer Mischung aus Phosphorsäure und Salpetersäure.

- – Entschmutzung: Eintauchen in eine Entschmutzungslösung, normalerweise eine Mischung aus Phosphor- und Salpetersäure, um alle verbleibenden Schmutz- oder Metallpartikel zu entfernen.

2) Eloxieren:

- – Hängende Teile: Aufhängen von Aluminiumteilen an Haken.

- – Elektrolytvorbereitung: Vorbereiten einer 10%igen Schwefelsäurelösung und Sicherstellen einer Temperaturkontrolle innerhalb ±25 °C.

- – Eloxieren: Eintauchen von Aluminiumteilen in einen Schwefelsäureelektrolyten als Anode, während eine Dauerkathode, typischerweise aus Graphit oder Blei, in das Bad gelegt wird und den Stromkreis schließt. Das Eloxieren erfolgt auf der Aluminiumoberfläche und bildet einen Oxidfilm. Die typische Stromdichte beträgt 3,0 A/dm², bei einer Eloxierungszeit von 70 Minuten und einer Schwefelsäurekonzentration von 240 g/L.

- – Spülen: Spülen mit Wasser, um Elektrolytreste nach dem Anodisieren zu entfernen.

- – Färben oder elektrolytisches Färben: Wird bei Bedarf aus ästhetischen Gründen durchgeführt. Das Färben vor dem Versiegeln hilft dem Farbstoff, tiefer in die Oxidschicht einzudringen.

- – Versiegelung: Durch ein Niedertemperatur-Versiegelungsverfahren wird die Oxidschicht dichter und haltbarer.

Prozessparameter:

- – Stromdichte: 3,0 A/dm²

- – Eloxierzeit: ca. 70 Minuten

- – Schwefelsäurekonzentration: 240 g/L

- – Temperaturkontrolle: Während des Harteloxierungsprozesses ist die Aufrechterhaltung einer konstanten Temperatur erforderlich.

Spannungsregelung: Beim Anodisieren vom Typ III ist eine höhere Spannung erforderlich als beim Anodisieren vom Typ II. Für den Anodisierungszyklus ist eine Stromquelle erforderlich, die ausreichend Strom und eine Spannung von bis zu 120 VDC liefert. Die anfänglich angelegte Spannung beträgt etwa 25 VDC und steigt bis zum Ende des Prozesses auf 120 VDC an. Mit zunehmender Dicke der Anodenschicht erhöht sich ihr Stromwiderstand, was den Oxidabscheidungsprozess behindern kann. Eine Spannungserhöhung gleicht die Abnahme der elektrischen Leitfähigkeit des Werkstücks aus. Gehen Sie bei der Spannungsregelung vorsichtig vor, um zu verhindern, dass die Anodenschicht durch einen plötzlichen Spannungsanstieg verbrennt.

Unterschiede zwischen Anodisierung Typ II und Typ III – Hartanodisierung vs. normale Anodisierung

Das Anodisieren vom Typ II wird auch als Standard- oder reguläres Anodisieren bezeichnet.

1. Elektrolytzusammensetzung

- – Beim Anodisieren vom Typ II wird typischerweise Schwefelsäure mit einer Konzentration zwischen 10 % und 20 % als Elektrolyt verwendet.

- – Beim Anodisieren vom Typ III wird ebenfalls eine Schwefelsäurelösung eingesetzt, es können jedoch auch andere Säuren oder Säurekombinationen verwendet werden.

2. Schichtdicke

– Beim Anodisieren vom Typ II entsteht eine dünne Oxidschicht mit einer Dicke von normalerweise 5–8 µm, während beim Anodisieren vom Typ III eine dickere Hartbeschichtung entsteht, die normalerweise eine Dicke von 50 µm erfordert.

3. Bedingungen

- – Beim Anodisieren vom Typ II liegt die Stromdichte bei Gleichstrom 1-2 A/dm².

- – Das Anodisieren vom Typ III erfordert eine höhere Spannung oder Stromdichte und wird unter extrem kalten Bedingungen durchgeführt, um eine dickere, härtere Anodenschicht zu erzeugen.

4. Bewerbungen

- – Anodisieren vom Typ II wird hauptsächlich verwendet, um die Korrosionsbeständigkeit und Oberflächenqualität von Aluminiumlegierungen zu verbessern und eignet sich zum Schutz von Auto- und Maschinenteilen, medizinischen Geräten, Haushaltsgeräten und Industriekomponenten.

- – Anodisieren vom Typ III wird hauptsächlich zur Erhöhung der Verschleißfestigkeit und Korrosionsbeständigkeit verwendet und ist für Anwendungen mit hoher Verschleißfestigkeit geeignet.

5. Aussehen

– Eloxieren vom Typ II hat ein helles, glänzendes Aussehen. Eloxieren vom Typ III hat aufgrund seiner dickeren, mehrporigen Schicht eine stumpfere, weniger glänzende Oberfläche.

6. Porosität

– Beim Eloxieren vom Typ II ist die Porosität geringer, die Poren sind kleiner und dichter. Beim Eloxieren vom Typ III besteht die Struktur aus hochporösen Waben, die das Eindringen von Farbstoffen ermöglicht.

7. Härte

– Die Eloxierung vom Typ III bietet aufgrund ihrer dickeren Schicht eine höhere Verschleißfestigkeit. Sie ist härter und langlebiger als die Eloxierung vom Typ II.

8. Korrosionsbeständigkeit

– Die Eloxierung vom Typ III bietet aufgrund ihrer größeren Dicke eine bessere Korrosionsbeständigkeit, insbesondere in rauen Umgebungen. Die Eloxierung vom Typ II bietet weniger Schutz.

Harteloxieren vs. Plattieren

Harteloxieren und Plattieren unterscheiden sich in ihren Verfahren und Endergebnissen. Beim Plattieren wird eine Beschichtungsschicht auf die Materialoberfläche aufgetragen, während beim Harteloxieren eine Beschichtung durch Eindringen und äußere Ansammlung entsteht. Die Hälfte der Beschichtung dringt ein und die andere Hälfte lagert sich auf der Außenfläche an. Infolgedessen führt Harteloxieren selbst bei gleicher Beschichtungsdicke nicht zu so starken Maßänderungen am Material wie Plattieren.

1. Grundsätze

- – Hartanodisierung: Durch den Kontakt zwischen der Metalloberfläche und einer oxidierenden Lösung bildet sich auf der Metalloberfläche eine dichte, harte Oxidschicht, die ihre Leistung verbessert. Dies ist ein natürlicher Wachstumsprozess und die Oxidschicht bildet sich auf der Aluminiumoberfläche, ohne die Form oder Größe des ursprünglichen Materials zu verändern.

- – Plattieren: Eine Schicht aus Metall oder Legierung wird galvanisch auf die Metalloberfläche aufgebracht, um deren Aussehen und Leistung zu verändern. Beim Plattieren handelt es sich um eine Elektrolyse, bei der das zu plattierende Material als Kathode dient und das Plattiermetall aus dem gleichen Material wie die Anode (oder eine nicht lösliche Anode) in eine Elektrolytlösung getaucht wird, die die Plattiermetallionen enthält; dann wird ein bestimmter Strom angelegt.

2. Beschichtungseigenschaften

- – Harteloxieren: Erzeugt normalerweise eine raue Oxidschicht auf der Oberfläche mit einem silberweißen oder grauen Erscheinungsbild und bietet eine schützende Oxidschicht, ohne das Erscheinungsbild des Produkts zu verändern.

- – Plattierung: Kann ein helles, spiegelähnliches oder plattiertes Metallaussehen erzeugen und wird häufig verwendet, um die optische Attraktivität des Produkts zu steigern.

3. Verwendung

- – Harteloxieren: Geeignet für die Oberflächenbehandlung von Leichtmetallen zur Korrosions- und Verschleißfestigkeit.

- – Plattieren: Gilt für die Oberflächenbehandlung von Schwermetallen und ermöglicht verschiedene Erscheinungsbilder und Farben.

4. Effizienz

- – Harteloxieren: Aufgrund der natürlichen Wachstumseigenschaften ist die Prozesseffizienz relativ gering, bietet jedoch eine langfristige Schutzwirkung.

- – Galvanisieren: Durch die elektrolytische Abscheidung ist die Prozesseffizienz hoch, allerdings ist eine regelmäßige Ergänzung der Metallionen in der Elektrolytlösung erforderlich.