Plasmanitrieren ist eine Oberflächenbehandlungs- oder Modifikationstechnologie, deren Endziel darin besteht, die Lebensdauer der Komponenten zu verbessern. Es unterscheidet sich von anderen Veredelungsverfahren dadurch, dass es ein Glimmentladungsverfahren anwendet. In diesem Artikel stellen wir das Prinzip, den Prozess, die Verwendung, die Materialien, die Temperatur, die Tiefe und den Vergleich mit dem Gasnitrieren des Plasmaionennitrierens vor.

Was ist Plasmanitrieren und wie funktioniert es?

Plasmanitrieren, auch Ionennitrieren oder Plasmaionennitrieren genannt, ist eine industrielle Oberflächenbehandlung für Metalle und Legierungen, bei der ein plasmagestützter thermochemischer Prozess zur Verbesserung von Härte, Verschleißfestigkeit und Dauerfestigkeit eingesetzt wird. Dies wird durch die Bildung einer harten Schicht mit Druckspannungen auf der Oberfläche des Materials erreicht.

Der Prozess beginnt mit der Einführung eines stickstoffreichen Gasgemischs in eine Vakuumkammer, in der die zu behandelnden Teile platziert werden. Anschließend wird eine Hochspannungsentladung angelegt, die ein Plasma aus Stickstoffionen erzeugt, die in Richtung der Metalloberfläche beschleunigt werden. Die energiereichen Ionen bombardieren die Oberfläche, wodurch Stickstoffatome in das Metall diffundieren und eine harte, verschleißfeste Schicht bilden.

Im Gegensatz zum Gasnitrieren, bei dem leicht eine spröde weiße Schicht entstehen kann, garantiert das Plasmanitrieren die gleichmäßige Bildung von Nitriden, die die Form des Werkstücks ohne dieses Problem widerspiegeln.

Welche Metalle können plasmanitriert werden?

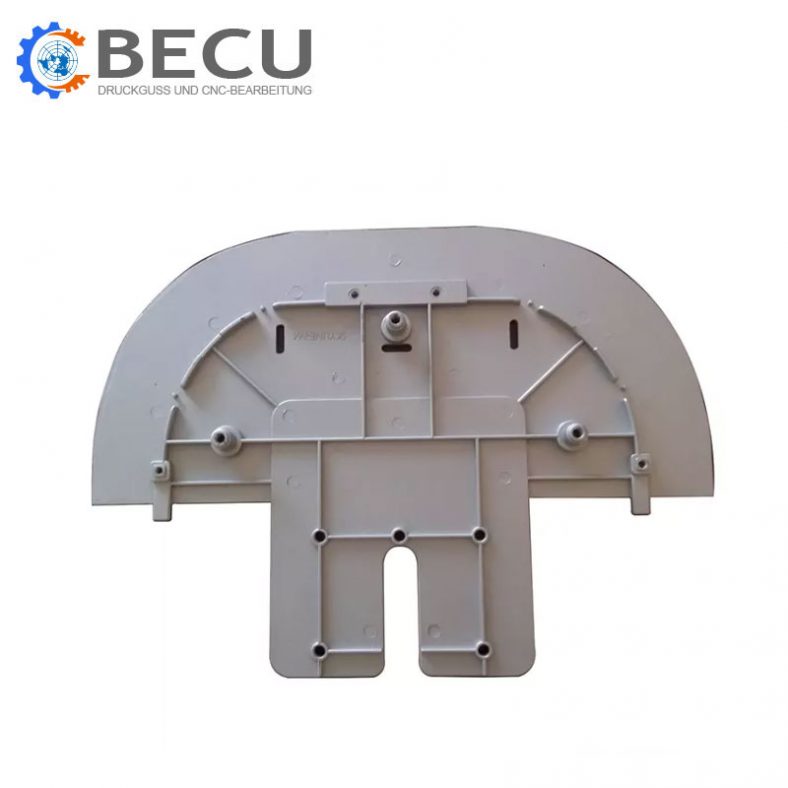

Ionennitrieren wird häufig für verschiedene Stahllegierungen verwendet, darunter legierte Stähle, Nitrierstähle und rostfreie Stähle. Mittlerweile wird es sogar für Nichteisenmetalle (Titan und Aluminium) für eine breite Palette von Komponenten wie Zahnräder, Werkzeuge, Wellen, Matrizen, Formen und Lagerrollen eingesetzt. Komponenten werden normalerweise in ihren endgültigen Abmessungen bearbeitet, wodurch eine hervorragende Maßstabilität und minimale Verzerrung gewährleistet werden.

Kann Aluminium nitriert werden?

Ja, Sie können Ionennitrieren als Methode zur Oberflächenmodifizierung von Aluminium und seinen Legierungen verwenden, um deren Härte und Verschleißfestigkeit zu verbessern. Beim Ionennitrieren wird die Oberfläche des Materials bei erhöhten Temperaturen mit energiereichen Stickstoffionen bombardiert, wodurch eine AlN-Schicht gebildet wird, die aufgrund der thermischen Diffusion über den ballistischen Projektionsbereich der Ionen hinausgeht.

Wie hart ist eine Plasmanitridbeschichtung?

Die Härte einer Plasmanitridbeschichtung variiert je nach verwendeter Stahlsorte.

- Unlegierte Stähle: 250-300 HV

- Niedriglegierte Stähle: 600-700 HV

- Nitrierstähle und hochlegierte Stähle: 800-1200 HV

- Sonderchrom- und aluminiumlegierte Nitrierstähle: über 1000 HV

Plasmanitrieren – Einsatz- und Anwendungsmöglichkeiten

- – Luft- und Raumfahrt: Geeignet für Industrieteile, die eine hohe Verschleißfestigkeit und Korrosionsbeständigkeit erfordern, wie beispielsweise Flugzeugtriebwerkskomponenten.

- – Mechanische Fertigung: Wird häufig zur Herstellung von Präzisionsmaschinenteilen, wichtigen Motorkomponenten (wie Kurbelwellen, Pleuelstangen), Lagern und Zahnrädern sowie hochwertigeren Maschinenteilen verwendet.

- – Werkzeuge und Formen: Die Oberflächenhärte und Verschleißfestigkeit von Formen aus Werkzeugstahl und Hartlegierungen kann erheblich verbessert werden.

- – Elektronik und Halbleiter: Die Ionennitrierungstechnologie, die eine dichte Nitridschicht auf der Materialoberfläche bildet, ohne die ursprüngliche Leistung des Grundmaterials zu verändern, verhindert wirksam äußere Umweltkorrosion. Sie wird häufig bei der Halbleiterverpackung und der Herstellung integrierter Schaltkreise verwendet.

- – Medizin und Biomedizin: Dabei geht es hauptsächlich darum, die Oberflächenleistung von medizinischem Edelstahl, Titanlegierungen und anderen Materialien zu verbessern und so die Lebensdauer von medizinischen Geräten wie chirurgischen Instrumenten und Implantaten zu verlängern.

- – Große und komplexe Komponenten: Mit dem Plasmanitrieren bei atmosphärischem Druck können übergroße und längliche Komponenten ohne Vakuumausrüstung behandelt werden, was sogar eine Behandlung vor Ort ermöglicht. Es ermöglicht auch ein lokalisiertes Nitrieren, wobei der Prozess nur auf bestimmte Bereiche konzentriert wird, wo es nötig ist.

Plasmanitrierungsverfahren

Plasmanitrieren ist ein Oberflächenmodifizierungsverfahren, bei dem eine Hochspannungsentladung genutzt wird, um ein Plasma aus Stickstoffionen zu erzeugen, die dann mit der Metalloberfläche reagieren und Nitride bilden. Wie wird das Verfahren umgesetzt?

- 1. Vorbereitung: Die zu nitrierenden Teile werden gründlich von Fett, Öl und Schmutz gereinigt und anschließend in einen Vakuumbehälter gelegt.

- 2. Erhitzen: Die Teile werden in einer Atmosphäre aus Spezialgasen, beispielsweise einer Mischung aus Stickstoff, Wasserstoff und einem optionalen kohlenstoffbasierten Gas, konvektiv auf die erforderliche Prozesstemperatur erhitzt, die typischerweise zwischen 400 °C und 560 °C (750 °F–1040 °F) liegt.

- 3. Ionisierung: Durch Anlegen einer Hochspannung zwischen Werkstücken und Ofenwand werden die Prozessgase aktiviert und ionisiert, was zu einer Koronaentladung (violettes Glühen) oder Plasmabildung in der Behandlungskammer führt.

- 4. Ionenbombardement: Die Hochspannung reagiert mit den positiven Gasionen, aktiviert und beschleunigt diese mit hoher Energie in Richtung der Werkstücke, wodurch ein „Ionenbombardement“ auf der Oberfläche entsteht. Die durch dieses Ionenbombardement erzeugte intensive Hitze muss über sehr schnelle Ein- und Ausschaltspannungsübergangszeiten oder „Pulsionisierung“ präzise kontrolliert werden.

- 5. Nitridbildung: Der kontrollierte Ionenbeschuss reagiert mit Kohlenstoffatomen in den Werkstücken und bildet Nitride, die sich schließlich ihren Weg durch die Korngrenzen des Materials bahnen, in die Teile diffundieren und eine harte, unverzerrte, glatte Oberfläche hinterlassen.

- 6. Abschirmung (optional): Es kann eine Abschirmphase einbezogen werden, in der bestimmte Bereiche der Teile mit einer Metalldecke abgedeckt werden, um sie vor dem Nitrierungsprozess zu schützen.

- 7. Schichtbildung: die Erzeugung maßgeschneiderter Schichten und Härteprofile durch Anpassung der Gasmischung, beispielsweise durch Zugabe eines kohlenstoffbasierten Gases; in diesem Schritt können nitrierte Schichten unterschiedlicher Art erzeugt werden, von einer verbindungsschichtfreien Oberfläche mit geringem Stickstoffgehalt (bis zu 20 Mikrometer dick) bis hin zu einer Verbindungsschicht mit hohem Stickstoffgehalt und Zugabe eines kohlenstoffbasierten Gases (Plasma-Nitrocarburierung).

Hinweis: Durch sorgfältige Kontrolle mehrerer Parameter innerhalb eines einzelnen Prozesses, wie Spannung, Gasgemisch, Pulsfrequenz, Temperatur und Zeit, können einzigartige Kombinationen dieser Variablen für bestimmte Anwendungen entwickelt und als benutzerdefinierte Einstellungen gespeichert werden, die mit absoluter Wiederholbarkeit wiederholt ausgeführt werden können.

Plasmanitrierungstemperatur und Tiefe/Dicke der Nitrierschicht

Um ein optimales Ergebnis zu erzielen, muss die Temperatur der Plasma-Ionennitrierung kontrolliert werden.

| Noten | Temperatur | Max. Schichttiefe |

| 1045 Stahl | 540 – 570°C | 0,20 mm |

| 5120 Stahl | 540 – 570°C | 0,50 mm |

| 5140 Stahl | 530 – 540°C | 0,50 mm |

| 4140 Stahl | 530 – 540°C | 0,50 mm |

| H12 Stahl | 520 – 550°C | 0,50 mm |

| 4820 Stahl | 520 – 540°C | 0,50 mm |

| A48 Stahl | 540 – 560°C | 0,30 mm |

| H13 Stahl | 520 – 560°C | 0,30 mm |

| P20 Stahl | 500 – 530°C | 0,30 mm |

| M35 Stahl | 500 – 540°C | 0,05 mm |

| T42 Stahl | 500 – 540°C | 0,05 mm |

Gasnitrieren vs. Ionen-/Plasmanitrieren, was sind die Unterschiede

Gas- und Ionenplasmannitrierung werden oft verglichen, da es sich bei beiden um Oberflächenhärtungsverfahren handelt, bei denen Stickstoff in die Oberfläche eines Metalls diffundiert, um eine nitrierte Schicht oder Hülle zu bilden. Was sind die Unterschiede zwischen ihnen und für welches Verfahren sollten Sie sich entscheiden?

1. Nitriermedium

- – Gasnitrieren: Ammoniak (NH3) oder stickstoffreiches Gas.

- – Plasmanitrieren: Reiner Stickstoff (N2) oder andere Gase wie Wasserstoff oder Argon.

2. Oberflächenbedingungen

- – Gasnitrieren: Hängt stärker von der Oberflächenreinheit ab. Teile müssen vor der Verarbeitung gründlich gereinigt werden.

- – Plasmanitrieren: Wird weniger durch Oberflächenverunreinigungen beeinflusst. Der Ionenbeschuss hilft, die Oberfläche zu reinigen, sodass keine Kupferbeschichtung oder Abdeckfarbe erforderlich ist.

3. Temperaturregelung

- – Gasnitrieren: Die Temperaturkontrolle ist entscheidend, für optimale Ergebnisse wird es normalerweise im Temperaturbereich von 500–600 °C durchgeführt.

- – Plasmanitrieren: Die Temperaturkontrolle ist relativ weniger gut, ein größerer Temperaturbereich (260 °C bis 600 °C) ist möglich.

4. Härte

- – Gasnitrieren: Erzeugt typischerweise Nitriertiefen von 0,1–1 mm mit einer Oberflächenhärte von 1000–1200 HV. Die Härte nimmt mit zunehmender Tiefe unter der Oberfläche allmählich ab.

- – Plasmanitrieren: Kann dünnere und dennoch härtere Nitrierschichten erzeugen als Gasnitrieren, die Härte liegt zwischen 1100 und 1300 HV und bleibt über eine größere Tiefe hoch.

5. Nitrierschicht

- – Gasnitrieren: Bildet eine dicke, spröde weiße Schicht, was ein Nachteil sein kann.

- – Plasmanitrieren: Bildet eine dünne, kompakte Schicht, die eine präzise Kontrolle der nitrierten Mikrostruktur ermöglicht.

6. Ausrüstungskosten

- – Gasnitrieren: Relativ niedrige Gerätekosten.

- – Plasmanitrieren: Höhere Gerätekosten, aber mit präziserer Kontrolle und besseren Ergebnissen.

7. Produktionszyklus

- – Gasnitrieren: Längerer Produktionszyklus aufgrund langsameren Nitrierprozesses.

- – Plasmanitrieren: Schnellerer Produktionszyklus durch schnelleren Nitrierprozess.

8. Oberflächenqualität

- – Gasnitrieren: Möglicherweise sind zusätzliche Bearbeitungs- oder Polierschritte erforderlich.

- – Plasmanitrieren: Erzeugt eine hochwertige Oberflächenbeschaffenheit, ohne dass eine zusätzliche Bearbeitung oder Politur erforderlich ist.

9. Energieeffizienz

- – Gasnitrieren: Höherer Energieverbrauch.

- – Plasmanitrieren: Geringerer Energieverbrauch und geringere Umweltbelastung.

10. Bewerbungen

- – Gasnitrieren: Geeignet für große Chargengrößen, einfach zu bedienen und in verschiedenen Branchen weit verbreitet.

- – Plasmanitrieren: Geeignet für hochpräzise Anwendungen mit präziser Kontrolle der nitrierten Mikrostruktur und wird in Branchen verwendet, die Hochleistungsmaterialien benötigen.