Vakuumbeschichtung und Wasserbeschichtung sind zwei unterschiedliche Oberflächenbehandlungstechnologien, die in verschiedenen Branchen eingesetzt werden. Sie wenden unterschiedliche Prinzipien und Techniken an, um Metallabscheidung auf Substraten zu erzielen. Dieser Artikel geht auf die Definitionen, Prinzipien, Prozesse, Vorteile, Nachteile, geeigneten Materialien und Anwendungen der einzelnen Methoden ein. Abschließend wird eine vergleichende Analyse präsentiert, um die Unterschiede hervorzuheben, die in einer Tabelle zusammengefasst sind, gefolgt von einer Anleitung zur Auswahl der geeigneten Beschichtungsmethode basierend auf spezifischen Anforderungen.

Was ist Vakuumbeschichtung (Vakuummetallisierungsbeschichtung)?

Bei der Vakuumbeschichtung, auch als Vakuummetallisierung bekannt, werden Materialien zur Filmbildung, wie etwa Metalle oder Metalloxide, in einem Vakuum erhitzt, um sie zu schmelzen, zu verdampfen oder zu sublimieren. Anschließend werden die verdampften oder sublimierten Partikel (Atome oder Moleküle) auf der Oberfläche eines Substrats oder Basismaterials abgelagert, um einen dünnen Film zu bilden.

Materialien für die Vakuumbeschichtung

- Metalle: Al, Ag, Au, Ti, Ni, Cu, Cr, Sn, In usw.

- Oxide: Al2O3, SiO2 usw.

Verfahren

- Vorbehandlung: Untergründe werden gereinigt und für die Beschichtung vorbereitet.

- Grundbeschichtung: Wird aufgetragen, um die Haftung und Oberflächenglätte zu verbessern.

- Metallverdampfung: Metalle werden in einer Vakuumkammer erhitzt, bis sie verdampfen.

- Abscheidung: Der Dampf kondensiert auf dem Substrat und bildet einen dünnen Film.

- Deckbeschichtung: Wird aufgetragen, um die Metallschicht zu schützen und ihre Eigenschaften zu verbessern.

- Inspektion und Verpackung: Qualitätskontrollen, gefolgt von der Verpackung.

Vorteile

- Kann eine Vielzahl von Materialien beschichten, einschließlich Nichtmetalle.

- Erzeugt hochwertige, gleichmäßige und reine Beschichtungen.

- Umweltfreundlich und ohne Emissionen.

Nachteile

- Höhere Kosten aufgrund komplexer Ausrüstung und Prozesse.

- Beschränkt auf Materialien, die Vakuumbedingungen standhalten.

Arten

Bei der Vakuumgalvanisierung ist es notwendig, die gewünschten Metallkomponenten zu verdampfen. Zum Erhitzen und Verdampfen des Metalls werden im Wesentlichen drei Methoden eingesetzt:

- Widerstandsheizung – Geeignet für Filmmaterialien mit niedrigem Schmelzpunkt. Bei dieser Methode wird ein elektrischer Strom durch Widerstände wie W (Wolfram), Mo (Molybdän) oder B (Bor) geleitet, um Wärme zu erzeugen. Anschließend wird das Filmmaterial dem erhitzten Widerstand zugeführt, um es zu erhitzen und zu verdampfen, wodurch ein dünner Film entsteht.

- Hochfrequenz-Induktionserwärmung – Auch für Filmmaterialien mit niedrigem Schmelzpunkt geeignet. Bei dieser Methode wird das Filmmaterial in einen Tiegel aus Materialien wie Kohlenstoff gegeben und durch Hochfrequenz-Induktionserwärmung erhitzt und verdampft, um einen dünnen Film zu bilden.

- Elektronenstrahlerhitzung – Geeignet für die Verarbeitung von Filmmaterialien mit hohem Schmelzpunkt. Das in einem feuerfesten Tiegel gelagerte Filmmaterial wird durch Bestrahlung mit einem Elektronenstrahl erhitzt und verdampft, um einen dünnen Film zu bilden.

In allen Fällen werden die gewünschten Metallkomponenten durch Erhitzen und Verdampfen der Probe gewonnen, wodurch metallisches Gas entsteht. Das Besondere dabei ist, dass jede Methode unterschiedliche Energiemengen und Mechanismen verwendet und sich daher für unterschiedliche Anwendungen eignet.

Anwendungen

- Flüssigkristallanzeigen: Verbessert die Klarheit und Funktionalität der Anzeige.

- Touchpanels für Smartphones: Bietet langlebige, leitfähige Beschichtungen für Berührungsempfindlichkeit.

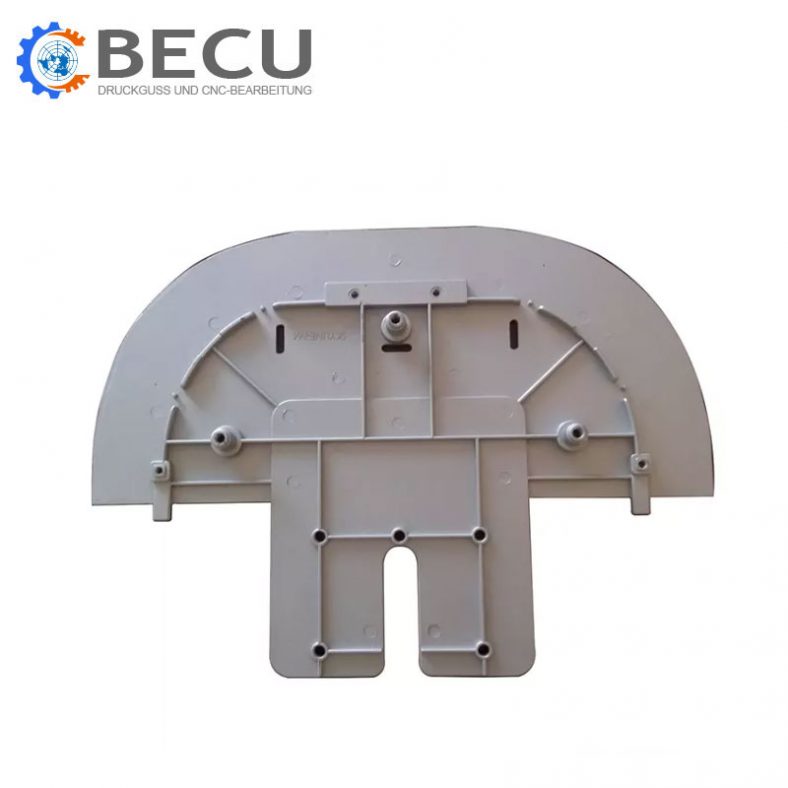

- Autoteile: Werden aus ästhetischen Gründen und wegen der Haltbarkeit in Fenstern, Innenräumen, Scheinwerfern und internen Komponenten verwendet.

- Lebensmittelverpackung: Bietet Barriereschutz, um die Haltbarkeit zu verlängern und die Frische zu bewahren.

- Kosmetikbehälter: Bringt dekorative und schützende Beschichtungen auf.

- CDs und DVDs: Hinterlegt reflektierende Schichten, die für die Datenspeicherung entscheidend sind.

- Schneidwerkzeuge: Verbessert Härte und Verschleißfestigkeit.

- Baumaterialien: Beschichtet Architekturglas zur Verbesserung der Energieeffizienz und des Aussehens.

Was ist Wasserplattieren (chemische Beschichtung)?

Wasserplattieren, allgemein bekannt als stromloses Plattieren oder Wasserbeschichten. Beim stromlosen Plattieren wird ein Material ohne Verwendung von Elektrizität in eine Plattierungslösung getaucht, wodurch eine gleichmäßige Metallbeschichtung auf Materialien jeglicher Art und Form ermöglicht wird. Daher ist es möglich, nichtleitende Materialien wie Kunststoffe und Keramik zu plattieren. Derzeit wird das stromlose Plattieren in einer breiten Palette von Produkten verwendet, darunter Autoteile, bei denen Leichtigkeit und Verschleißfestigkeit erforderlich sind, Bremskomponenten, bei denen Präzision erforderlich ist, und die Schaltungsbildung von Leiterplatten und elektronischen Komponenten. Es ist eine wichtige Technologie, die die moderne Gesellschaft unterstützt.

Metalle für die galvanische Beschichtung

- Nickel: Wird oft für Härte und Korrosionsbeständigkeit legiert.

- Kupfer: Bekannt für seine hervorragende Leitfähigkeit, wird in der Elektronik verwendet.

- Silber: Hohe Leitfähigkeit und antimikrobiell, wird in elektronischen und medizinischen Geräten verwendet.

- Gold: Außergewöhnliche Korrosionsbeständigkeit, wird in hochzuverlässiger Elektronik verwendet.

- Palladium: Hervorragende Korrosionsbeständigkeit, wird in der Telekommunikation verwendet.

- Zinn: Lötbarkeit und Korrosionsbeständigkeit, wird in Lebensmittelverpackungen und Elektronik verwendet.

- Kobalt: Verschleißfeste Beschichtungen, oft legiert.

Verfahren:

- Reinigung: Entfernt Schmutz und Fett vom Untergrund.

- Spülen: Weitere Reinigung, um sicherzustellen, dass keine Rückstände zurückbleiben.

- Beschichtung: Das Substrat wird in ein Beschichtungsbad getaucht, wo die Metallabscheidung stattfindet.

- Nachbehandlung: Waschen und Trocknen zur Fertigstellung der Beschichtung.

- Qualitätskontrolle: Stellt sicher, dass Beschichtungsdicke und Haftung den Spezifikationen entsprechen.

Vorteile:

- Kostengünstig für die Produktion im großen Maßstab.

- Kann dicke Beschichtungen erzeugen.

- Es kann eine große Bandbreite an Metallen plattiert werden.

Nachteile:

- Beschränkt auf leitfähige Substrate.

- Erzeugt Abfallprodukte, die ein Umweltmanagement erfordern.

Typen:

Wenn man die stromlose Beschichtung als eine Methode der Beschichtung aus einer wässrigen Lösung ohne Verwendung von Elektrizität definiert, kann sie in zwei Typen unterteilt werden: Verdrängungsbeschichtung und chemische Reduktionsbeschichtung. Innerhalb dieser Typen wird die chemische Reduktionsbeschichtung weiter in nichtkatalytische (wie die Silberspiegelreaktion) und autokatalytische Typen (wie die stromlose Ni-P-Beschichtung) unterteilt:

- Verdrängungsplattierung – Ein repräsentatives Beispiel für eine Verdrängungsreaktion ist die Kombination einer Kupfersulfatlösung mit Eisen. Wenn eine Eisenplatte in eine verdünnte Kupfersulfatlösung getaucht wird, bildet sich ohne Strom ein Kupferfilm. Dies geschieht, weil sich das Eisensubstrat an der Oberfläche auflöst und Elektronen freisetzt, die von Kupferionen eingefangen werden und metallisches Kupfer bilden. Bei der Verdrängungsplattierung wirkt das darunterliegende Eisen als Reduktionsmittel. Zu den Nachteilen der Verdrängungsplattierung gehören schlechte Haftung und begrenzte Beschichtungsdicke, da die Reaktion stoppt, sobald die Substratoberfläche mit Metall bedeckt ist.

- Silberspiegelreaktion – Als Beispiel für eine nichtkatalytische Reaktion wird die Silberspiegelreaktion hauptsächlich bei der Glasherstellung eingesetzt. Da das Substrat in diesem Fall Glas ist, werden im Gegensatz zur Verdrängungsplattierung keine Elektronen durch Metallauflösung freigesetzt. Daher ist ein chemisches Reduktionsmittel erforderlich. Bei der Silberspiegelreaktion werden Zucker oder Formaldehyd zu einer Silber-Ammoniak-Lösung gegeben und Glas in die Lösung getaucht, wo ein Elektronentransfer stattfindet. Die Beschichtungsreaktion ist nicht auf die Oberfläche des zu plattierenden Glases beschränkt, sondern findet in der gesamten Lösung statt. Sobald die Reaktion in der gesamten Lösung aufhört, stoppt auch die Beschichtungsreaktion, wodurch die Dicke der Beschichtung begrenzt wird.

- Autokatalytischer Typ – Bei Verfahren wie der chemischen Verkupferung und der chemischen Nickel-Phosphor-Beschichtung findet die Reaktion nur auf der Oberfläche der Teile im Beschichtungsbad statt. Bei der chemischen Verkupferung fungiert Formaldehyd im Bad als Reduktionsmittel, und bei der chemischen Ni-P-Beschichtung übernimmt Hypophosphit diese Rolle. Ähnlich wie bei der Silberspiegelreaktion sind diese Reaktionen auf die Produktoberfläche beschränkt, da das beschichtete Metall selbst als Katalysator für die Oxidationsreaktion des Reduktionsmittels fungiert, wodurch das beschichtete Metall selbst zum Katalysator wird. Dies wird als autokatalytische Reaktion bezeichnet. Diese Reaktion ist nachhaltig und ermöglicht im Laufe der Zeit eine dickere Beschichtung.

Anwendungen:

- Elektronik: Verbessert die elektrische Leitfähigkeit von Leiterplatten.

- Autoteile: Verbessert die Verschleißfestigkeit und verringert die Reibung in Motorkomponenten.

- Luft- und Raumfahrtkomponenten: Sorgt für Haltbarkeit und Korrosionsbeständigkeit in Hydrauliksystemen.

- Medizinische Geräte: Bietet Biokompatibilität und Haltbarkeit für chirurgische Instrumente und Implantate.

- Öl und Gas: Schützt Maschinen in korrosiven Umgebungen.

- Konsumgüter: Verleiht Produkten wie Küchenutensilien und Uhren eine längere Lebensdauer und ein besseres Aussehen.

- Optische Geräte: Verbessert die Reflexion und Abriebfestigkeit von Linsen.

- Telekommunikation: Gewährleistet Zuverlässigkeit und geringen Widerstand in Steckverbindern und Schaltern.

Unterschiede zwischen Vakuumbeschichtung und galvanischer Wasserbeschichtung

Vakuum- und Wasser-Elektrolyse-Beschichtungsverfahren unterscheiden sich erheblich in ihren Prinzipien, der Materialeignung, den Eigenschaften der Beschichtungen, den Umweltauswirkungen, den Anwendungen und den Kosten. Hier ist ein detaillierter Vergleich:

Unterschied im Prinzip

Vakuumbeschichtung: Bei dieser Methode wird ein Beschichtungsmaterial in einer Vakuumkammer verdampft oder sublimiert, wo der Dampf dann auf dem Substrat kondensiert. Die Vakuumbeschichtung basiert hauptsächlich auf physikalischen Prozessen (physikalische Gasphasenabscheidung – PVD), ohne dass chemische Reaktionen zwischen dem Substrat und dem Beschichtungsmaterial erforderlich sind.

Wasserfreies Galvanisieren: Dieser Prozess wird auch als chemische Abscheidung bezeichnet und benötigt keinen Strom. Stattdessen wird das Substrat in eine Lösung mit Metallionen getaucht, die chemisch reduziert und dank eines chemischen Reduktionsmittels gleichmäßig auf der Oberfläche des Substrats abgeschieden werden.

Unterschied in der Materialeignung

Vakuumbeschichtung: Geeignet für eine Vielzahl von Materialien, darunter Metalle, Glas, Keramik und einige Kunststoffe. Die Vielseitigkeit dieser Methode beruht auf der Tatsache, dass keine elektrische Leitfähigkeit des Substrats erforderlich ist.

Wasserfreies Galvanisieren: Es kann sowohl auf leitfähige als auch auf nicht leitfähige Oberflächen aufgetragen werden, was es ideal für das Galvanisieren einer Vielzahl von Substraten macht, darunter Kunststoffe, Glas und Metalle. Dies verschafft ihm einen Vorteil bei der Behandlung von Objekten mit komplexen Formen und Größen.

Unterschied in den Eigenschaften von Beschichtungen

Vakuumbeschichtung: Erzeugt sehr dünne, gleichmäßige, dichte und gut haftende Beschichtungen. Diese Beschichtungen sind aufgrund ihrer hohen Dichte und Reinheit im Allgemeinen widerstandsfähiger gegen Verschleiß und Korrosion.

Wasserbasierte galvanische Beschichtung: Die Beschichtungen sind gleichmäßig und können komplexe Geometrien gleichmäßig abdecken. Allerdings sind sie möglicherweise nicht so dicht wie Vakuumbeschichtungen. Die Eigenschaften der Beschichtung (wie Härte und Korrosionsbeständigkeit) können je nach den verwendeten Chemikalien und Prozessbedingungen erheblich variieren.

Unterschiedliche Umweltauswirkungen

Vakuumbeschichtung: Wird allgemein als umweltfreundlicher angesehen, da dabei normalerweise keine gefährlichen Chemikalien verwendet werden und nur minimaler Abfall entsteht. Der Prozess ist abgeschlossen, wodurch das Risiko einer Umweltverschmutzung verringert wird.

Wasserbasierte galvanische Beschichtung: Dabei kommen Chemikalien zum Einsatz, die bei unsachgemäßer Handhabung gefährlich sein können und eine sorgfältige Handhabung und Entsorgung erfordern. Der Prozess erzeugt Abfall, der behandelt werden muss und eine potenzielle Gefahr für die Umwelt darstellt.

Unterschied in der Anwendung

Vakuumbeschichtung: Wird häufig bei Anwendungen verwendet, bei denen eine hohe Präzision und Qualität der Beschichtung erforderlich ist, wie etwa in der Elektronik (z. B. Halbleiterbauelemente, Anzeigetafeln), bei Autoteilen und bei dekorativen Oberflächen.

Wasserfreies Galvanisieren: Wird häufig für technische Anwendungen verwendet, bei denen eine gleichmäßige Beschichtungsdicke und hervorragende Haftung erforderlich sind. Es ist ideal für die Beschichtung nichtleitender Materialien, die in der Elektronik verwendet werden, wie z. B. Leiterplatten, oder für Anwendungen wie Luft- und Raumfahrtkomponenten und medizinische Geräte.

Kostenunterschied

Vakuumbeschichtung: Aufgrund der hohen Kosten für die Ausrüstung und des Energiebedarfs zur Aufrechterhaltung des Vakuums tendiert diese Methode zu höheren Kosten. Die anfänglichen Einrichtungs- und Wartungskosten sind erheblich, was sie für Anwendungen im kleinen Maßstab weniger kosteneffizient macht.

Wasserfreie galvanische Beschichtung: Im Allgemeinen kostengünstiger, insbesondere bei großen Chargen und komplexen Teilen. Die verwendeten Chemikalien können teuer sein, aber die Gesamtprozesskosten sind normalerweise niedriger als bei der Vakuumgalvanisierung.

| Besonderheit | Vakuumbeschichtung | Wasserbasierte stromlose Beschichtung |

| Grundprinzip | Verwendet Vakuumbedingungen, um dünne Materialfilme auf Substrate abzuscheiden. | Basiert auf einer autokatalytischen chemischen Reaktion in einer wässrigen Lösung zum Aufbringen einer Beschichtung. |

| Prozessumgebung | Funktioniert in einer Vakuumkammer bei niedrigem Druck. | Funktioniert bei atmosphärischem Druck in einer wasserbasierten Lösung. |

| Energiebedarf | Hoher Energieverbrauch durch den Einsatz von Vakuumpumpen und teilweise hohen Temperaturen. | Relativ geringer Energieverbrauch, da meist bei Zimmertemperatur oder leicht erhöhter Temperatur erfolgt. |

| Materialarten | Es können Metalle, Legierungen, Keramiken und einige Polymere abgeschieden werden. | Hauptsächlich Metalle und Legierungen; beschränkt auf Materialien, die die chemische Reaktion katalysieren können. |

| Dickenkontrolle | Hohe Präzision bei der Dickenkontrolle. | Weniger genau; die Dicke hängt von der Dauer des Eintauchens und der Stabilität der Lösung ab. |

| Anwendungsbeispiele | Mikroelektronik, optische Beschichtungen, Barrierefolien und reflektierende Beschichtungen. | Korrosionsbeständigkeit, Elektronik (PCB-Beschichtung), Autoteile. |

| Kosten | Aufgrund der komplexen Maschinen und der Wartung der Vakuumsysteme sind diese im Allgemeinen höher. | Generell niedriger, einfachere Einrichtung und Bedienung. |

| Gleichmäßigkeit | Hervorragende Einheitlichkeit über komplexe Formen und Größen hinweg. | Gute Gleichmäßigkeit, kann aber bei komplexen Geometrien eine Herausforderung darstellen. |

| Haftung | Gute Haftung, aber die Oberflächenvorbereitung ist entscheidend. | Hervorragende Haftung durch chemische Bindung an der Oberfläche. |

| Umweltauswirkungen | Aufgrund des Energieverbrauchs und der bei der Vakuumerzeugung verwendeten Materialien möglicherweise hoch. | Geringere Umweltbelastung, da Lösungen auf Wasserbasis verwendet werden, die chemische Entsorgung muss jedoch geregelt werden. |

Vakuumbeschichtung vs. galvanische Wasserbeschichtung: Welche ist die bessere Wahl?

Die Wahl zwischen Vakuumbeschichtung und Wasserplattierung hängt von mehreren Faktoren ab:

- Materialanforderungen: Die Vakuumbeschichtung ist bei verschiedenen Materialien vielseitig einsetzbar, während die Wasserbeschichtung auf leitfähige Substrate beschränkt ist.

- Produktionsmaßstab: Bei großen Mengen ist die Wasserplattierung kostengünstiger.

- Umweltbedenken: Bei strengeren Umweltschutzbestimmungen ist die Vakuumbeschichtung vorzuziehen.

- Qualitätsanforderungen: Vakuumbeschichtung bietet im Allgemeinen höchste Qualität und Gleichmäßigkeit.

- Anwendungsbereich: Die Vakuumbeschichtung hat einen breiteren Anwendungsbereich und kann verschiedene Substrate verarbeiten, während die Wasserbeschichtung hauptsächlich auf Metallsubstraten anwendbar ist.

- Kosten: Die Wasserbeschichtung ist relativ kostengünstig und eignet sich für die Massenproduktion, während die Vakuumbeschichtung teurer ist und sich für kleine Chargen und hochwertige Produkte eignet.

- Umweltschutz: Vakuumgalvanisierung ist relativ umweltfreundlicher, da keine Abwasser- und Gasemissionen entstehen, während bei der Wassergalvanisierung eine Abwasserbehandlung erforderlich ist.

Die Wahl zwischen Vakuumbeschichtung und stromloser Wasserbeschichtung hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Art des Substrats, der gewünschten Eigenschaften der Beschichtung, Umweltaspekten und Kostenbeschränkungen. Die Vakuumbeschichtung bietet überlegene Qualität und Umweltvorteile, ist jedoch teurer und eignet sich daher für hochwertige Präzisionsanwendungen. Die stromlose Wasserbeschichtung hingegen bietet eine ausgezeichnete Abdeckung und Haftung auf einer Vielzahl von Materialien, einschließlich nichtleitender Materialien, und ist daher ideal für komplexe Industriekomponenten und die Massenproduktion.