Das Alodine-Finish ist eine wichtige Technologie zur Metalloberflächenbehandlung, die die Korrosionsbeständigkeit und Haftung von Metalloberflächen verbessert. Wie läuft die Alodine-Beschichtung ab und wann benötigen Sie sie? Lassen Sie uns einen Überblick über das Alodine-Finish/Chemfilm/Chromat-Umwandlungsbeschichtung geben und dabei die Typen, Klassen, Standards, Verfahren und den Vergleich mit Eloxieren usw. behandeln. Be-Cu kann Ihnen Chromat-Umwandlungsbeschichtungen für Ihre bearbeiteten Aluminiumteile oder andere Komponenten anbieten.

Was ist Alodine Finish?

Alodine Finish, auch als Chem Film oder Chemfilm bekannt, ist eine Art chemischer Konversionsüberzug, der hauptsächlich zum Schutz von Metalloberflächen, typischerweise Aluminium und seinen Legierungen, verwendet wird, um deren Korrosionsbeständigkeit zu verbessern. Der Hauptbestandteil des Alodine-Überzugs ist Chromat, es handelt sich also um einen Chromat-Konversionsüberzug. Diese Oberflächenveredelung beinhaltet eine chemische Reaktion, die die vorhandene Metalloberfläche in eine Schutzschicht umwandelt, anstatt wie beim Plattieren eine neue Schicht hinzuzufügen.

Die Beschichtung entsteht, wenn sich Alodine in wässrigen Lösungen auflöst und ein Gel bildet, das an der Metalloberfläche haftet. Durch diese Behandlung bleiben einige mechanische Eigenschaften des Aluminiums, wie etwa seine Festigkeit, erhalten, während gleichzeitig seine Korrosionsbeständigkeit und sein ästhetisches Erscheinungsbild verbessert werden.

Warum wird für präzisionsgefertigte Teile eine Alodine-Beschichtung verwendet?

- – Verbessert die Korrosionsbeständigkeit: Alodine-Beschichtungen bilden eine schützende Oxidschicht auf der Metalloberfläche, um Korrosion zu verhindern. Diese Chromsäure-Transformationsbeschichtung verbessert die Korrosionsbeständigkeit von Aluminium und anderen Legierungen erheblich.

- – Verbessert die Haftung: Die mit der Alodine-Oberflächenveredelung behandelten Metallteile sind sicherer und neigen weniger dazu, sich abzulösen oder abzuplatzen.

- – Vermeidung von Verschmutzung: Im Gegensatz zu herkömmlichen Emaille- oder Grundierungen blättern Alodine-Beschichtungen nicht so leicht ab, was eine Verunreinigung des Motorschmieröls verhindert. Dies ist besonders wichtig für Luft- und Raumfahrtteile, deren innere Sauberkeit über einen langen Zeitraum erhalten bleiben muss.

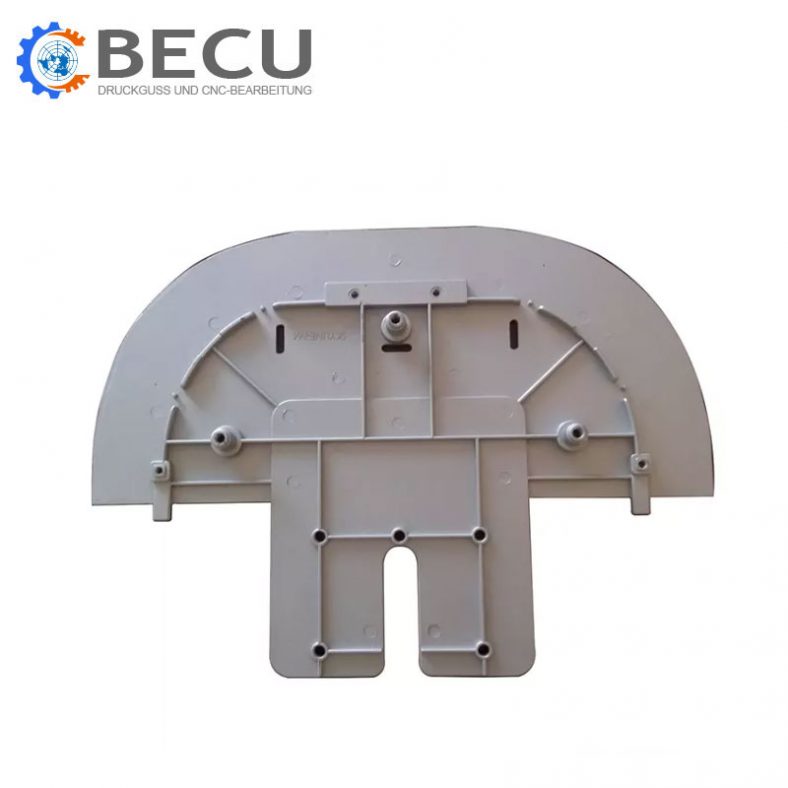

- – Anwendbar auf komplexe Teile: Das Alodine-Behandlungsverfahren ist auf Teile verschiedener Formen und Größen anwendbar, einschließlich komplexer geometrischer Strukturen. Dies macht es zur idealen Wahl für präzise bearbeitete Teile.

- – Verbessert die Oberflächenqualität: Der chemische Film kann eine gleichmäßige, dünne und dichte Schutzschicht auf der Teileoberfläche bilden, die zur Reduzierung von Oberflächendefekten und Löchern beiträgt und so die allgemeine Oberflächenqualität verbessert.

- – Elektrische Isolierleistung: Alodine-Beschichtungen verfügen auch über eine gewisse elektrische Isolierleistung, die für einige Anwendungen nützlich ist, bei denen die Verhinderung elektrischer Leitfähigkeit erforderlich ist.

- – Einfache Wartung: Obwohl bei der Chromatierungsbeschichtung chemische Substanzen zum Einsatz kommen, ist der Auftragungsprozess relativ einfach und kostengünstig, sodass sich die Beschichtung für die Produktion im großen Maßstab eignet.

Anwendungen von Alodine Finish (Chem Film)

- Luft- und Raumfahrtindustrie: Wird auf Metalloberflächen verwendet, die oxidations- und korrosionsbeständig sein müssen, wie etwa Raketentreibstofftanks und Motorkomponenten.

- Militärindustrie: Waffen, Ausrüstung und Waffensysteme für den Meeresschutz.

- Chemische Industrie: Oberflächen chemischer Geräte und Rohrleitungen müssen vor Korrosion durch Gase oder Flüssigkeiten geschützt werden.

- Marine: Schiffsrümpfe und Motorteile zum Schutz vor Korrosion durch Seewasser und zur Verlängerung der Lebensdauer.

- Elektroindustrie: Oberflächenbehandlung von Drähten und Außenhüllen elektronischer Geräte, um durch Korrosion verursachte Kurzschlüsse oder andere Probleme zu verhindern.

- Lebensmittelindustrie: Einige Verpackungen und Geräte müssen Korrosionsschutzstandards erfüllen.

Typen und Klassen von Alodine Finish (Chem Film)

Gemäß dem Standard MIL-DTL-5541 (aktuell MIL-DTL-5541F) gibt es zwei Haupttypen von Alodine-Beschichtungen: Typ 1 und Typ 2. Darüber hinaus gibt es noch weitere Typen von Alodine-Beschichtungen, darunter AMS-2473 und 2474, MIL-C-81706 und AMS-C-5541, die jeweils über eigene einzigartige Merkmale und Anwendungen verfügen.

MIL-DTL-5541 Typ 1

Der erste Typ ist durch sechswertiges Chrom gekennzeichnet, eine chemische Zusammensetzung, die früher weit verbreitet war, heute aber aus Umwelt- und Gesundheitsgründen streng reguliert ist. Diese Art der Beschichtung bildet einen goldenen oder braunen Film, kann aber auch klar und farblos erscheinen. Ihre Verwendung ist jedoch in vielen Bereichen eingeschränkt, da für den Umgang mit den gefährlichen Chemikalien Sondergenehmigungen und Belüftungssysteme erforderlich sind.

MIL-DTL-5541 Typ 2

Typ 2 hingegen ist eine Beschichtung ohne sechswertiges Chrom, bei der dreiwertiges Chrom, Titan oder Zirkonium anstelle von sechswertigem Chrom verwendet werden. Diese Art der Beschichtung ist in vielen Branchen weit verbreitet und gilt als sicherere und umweltfreundlichere Alternative. Sie bildet typischerweise eine blassblaue Farbe oder erscheint klar, und ihr Auftragungsprozess ist schneller, einfacher und energieeffizienter als bei Typ 1.

MIL-DTL-5541 Klasse 1A

MIL-DTL-5541 Klasse 1A bietet eine relativ dickere Beschichtung für maximalen Korrosionsschutz sowohl für lackierte als auch für unlackierte Oberflächen. Klasse 1A eignet sich besser für Anwendungen, die eine hohe Schutzleistung erfordern, wie z. B. Luft- und Raumfahrtausrüstung und militärische Hardware.

MIL-DTL-5541 Klasse 3

MIL-DTL-5541 Klasse 3 bietet normalerweise eine dünnere Beschichtung mit geringerem elektrischen Widerstand. Diese Art von Beschichtung kann aufgrund ihrer Dicke heller oder weniger auffällig erscheinen. Beschichtungen der Klasse 3 werden in der Luftfahrtindustrie häufig verwendet, beispielsweise zum Schutz von Befestigungselementen, um zu verhindern, dass Kraftstofflecks die Beschichtung beeinträchtigen. Sie werden auch häufig in elektronischen Geräten verwendet, um eine Abschirmung gegen elektromagnetische Störungen zu bieten und eine gute Leistung der Beschichtungen bei hochfrequenter elektrischer Leistung sicherzustellen.

| Standard | Beschreibung |

|---|---|

| MIL-DTL-5541 | Eine militärische Spezifikation für chemische Konversionsbeschichtungen auf Aluminium und Aluminiumlegierungen, die üblicherweise für chemische Filmbeschichtungen verwendet wird. |

| MIL-DTL-81706 | Eine militärische Spezifikation für chemische Umwandlungsmaterialien zur Beschichtung von Aluminium und Aluminiumlegierungen, die sich an die Hersteller dieser Chemikalien richtet. |

| ASTM B449 | Eine Standard-Spezifikation für Chromate auf Aluminium, ähnlich MIL-DTL-5541 Typ 1. |

| ASTM B921 | Eine Standard-Spezifikation für nicht-sechswertige Chrom-Konversionsbeschichtungen auf Aluminium und Aluminiumlegierungen, ähnlich MIL-DTL-5541 Typ 2. |

| AMS 2473 | Eine Luft- und Raumfahrtspezifikation für die allgemeine chemische Filmbehandlung von Aluminiumlegierungen, ähnlich MIL-DTL-5541 Klasse 1A. |

| AMS 2474 | Eine Luft- und Raumfahrtspezifikation für die chemische Behandlung von Aluminiumlegierungen mit geringem elektrischen Widerstand, ähnlich MIL-DTL-5541 Klasse 3. |

| ISO 8081 | Ein Prozessstandard für die Luft- und Raumfahrt, der die Anforderungen für die Herstellung und Prüfung chemischer Konversionsbeschichtungen für Aluminiumlegierungen beschreibt. |

| BAC 5719 | Eine Boeing-Prozessspezifikation für chemische Konversionsbeschichtungen für Aluminium und Aluminiumlegierungen, ähnlich aber nicht identisch mit MIL-DTL-5541. |

| MIL-C-81751 | Eine militärische Spezifikation, die hauptsächlich Metall-Keramik-Beschichtungen umfasst, wird zum Korrosions- und Oxidationsschutz für Metallsubstrate verwendet. |

| SJ 20813-2002 | Eine militärische Spezifikation für chemische Konversionsbeschichtungen auf den Oberflächen von Aluminium und Aluminiumlegierungen. |

Alodine-Oberflächenbehandlungsprozess – Wie wird Chem Film aufgetragen?

Hier sind die detaillierten Verarbeitungsschritte für die beiden Haupttypen der Alodine-Beschichtung:

Chromatierungsverfahren MIL-DTL-5541 Typ 1

- Phase 1 – Die Teile werden gereinigt, um Öle, Fette, Schmutz oder andere Verunreinigungen zu entfernen, die während der Herstellung oder Montage entstanden sind. Durch die Reinigung wird eine optimale Haftung der nachfolgenden Beschichtungen sichergestellt.

- Phase 2 – Die Teile werden abgespült, um Rückstände von Reinigungschemikalien zu entfernen.

- Phase 3 – Alle Bereiche, in denen keine Beschichtung gewünscht wird, werden geätzt. Dadurch wird die Oberfläche für eine präzise Beschichtung vorbereitet. Ätzchemikalien müssen abgespült werden, um die Ätzreaktion zu beenden.

- Phase 4 – Durch Desoxidation wird Oxidation von der Oberfläche entfernt, um das Substrat zu reinigen.

- Phase 5 – Desoxidationsmittel wird von den Teilen abgespült.

- Phase 6 – Die Teile werden in eine Chromatlösung getaucht, wo sich die Konversionsbeschichtung auf der Metalloberfläche bildet. Die Eintauchdauer kann je nach Teilegröße und gewünschten Beschichtungseigenschaften variieren.

- Phase 7 – Durch Spülen werden nicht umgesetzte Beschichtungschemikalien entfernt. Die Teile werden vor dem Trocknen ein letztes Mal mit warmem Wasser abgespült, um eine glatte, beschichtete Oberfläche zu erhalten.

MIL-DTL-5541 Typ 2 Chromatierungsverfahren

- Mit Säure gereinigte:Teile werden bei Raumtemperatur gespült. Aluminiumteile werden dann einer Säureätzung unterzogen, bei der eine verdünnte Säurelösung die Oberfläche aufwühlt. Dabei werden Salpeter- und Schwefelsäure in festgelegten Anteilen als selbstkatalysierendes Ätzmittel verwendet, um Poren im Aluminium zu öffnen und das Eindringen von Chrom zu ermöglichen. Der Metallträger wird gespült und dann für eine im technischen Datenblatt angegebene Zeit, abhängig von der Teilegröße, in eine dreiwertige Chromlösung getaucht. Während sich der chemische Film bildet, werden die Teile leicht mit deionisiertem Wasser gespült und anschließend mit Druckluft getrocknet.

- Alkalische Reinigung::Teile werden bei Raumtemperatur gespült. Eine alkalische Lösung mit einem für die Aluminiumlegierung geeigneten pH-Wert behandelt die Oberfläche und hinterlässt eine Aluminiumoxidschicht auf Legierungen mit einer magnesiumreichen Schicht. Dem Spülen folgt eine alkalische Behandlung zur Desoxidation der Aluminiumteile. Die Teile werden dann für eine im technischen Datenblatt angegebene Zeit, abhängig von der Teilegröße, in eine dreiwertige Chromlösung getaucht, wodurch eine chemische Konversionsbeschichtung entsteht. Während sich der Film bildet, wird eine leichte Spülung mit deionisiertem Wasser durchgeführt, bevor sie mit Druckluft getrocknet werden.

Alodine Chromat-Konversionsbeschichtungsmaterialien

- Alodine 1200: ein pulverförmiges Produkt, das zur Bildung einer Konversionsbeschichtung auf Aluminium und seinen Legierungen verwendet wird und deren Farbe von hellem Gold bis Hellbraun reicht. Diese Beschichtung bietet eine ausgezeichnete Korrosionsbeständigkeit und gewährleistet eine hervorragende Haftung für nachfolgende Lack- und Kunststoffbeschichtungen. Es wird hauptsächlich für Allzweckbeschichtungen verwendet, beispielsweise zum Korrosionsschutz und zur Verbesserung der Beschichtungshaftung.

- Alodine 1200S: eine Variante von Alodine 1200, ebenfalls eine Chemikalie in Pulverform, die zur Erzeugung eines Schutzfilms verwendet wird, der von hellem schillerndem Gold bis hin zu Hellbraun reicht. Diese Beschichtung verringert nicht nur die Korrosion, sondern verbessert auch die Bindung zwischen dem Substrat und nachfolgenden Beschichtungen. Darüber hinaus entspricht Alodine 1200S dem MIL-C-5541-Standard und ist somit für militärische Anwendungen geeignet.

- Alodine 407: eine Chromsäurephosphat-Behandlung, die zur Verbesserung der Lackhaftung, zur Aufrechterhaltung des elektrischen Widerstands der behandelten Legierungen und zur Verbesserung der Haftung von Klebstoffen und Tinten verwendet wird. Die Farbe der Beschichtung variiert je nach Betriebsbedingungen und Kundenanforderungen von farblos bis tiefgrün.

- Alodine 1500: eine flüssige Chemikalie, die zur Herstellung einer farblosen, transparenten Schutzschicht auf Aluminium oder Aluminiumlegierungen verwendet wird. Diese Beschichtung bietet nicht nur Schutz für Aluminium, sondern dient auch als hervorragendes Bindemittel für organische Beschichtungen. Sie eignet sich besonders für Anwendungen, bei denen die natürliche Farbe von Aluminium erhalten werden soll.

- Alodine 600: eine pulverförmige Chemikalie, die zur Herstellung einer Chromat-Konversionsbeschichtung auf Aluminium und seinen Legierungen verwendet wird, mit Farben von hellem schillerndem Gold bis hin zu Hellbraun. Diese Beschichtung ist frei von komplexen Cyaniden und wird für Anwendungen empfohlen, die Beschichtungen mit niedriger dielektrischer Impedanz erfordern. Alodine 600 kann durch Tauch- oder Sprühverfahren aufgetragen werden und ist ein QPL-81706-zugelassenes Material.

Beste Alodine/Chem-Filmbeschichtungspraxis bei Be-Cu

Als führender Anbieter von Chromat-Konversionsbeschichtungen kennen wir die Faktoren, die die Qualität der Beschichtung bestimmen. Unsere hochqualifizierten Techniker wählen den optimalen Materialtyp und Reinheitsgrad für Ihre spezifische Anwendung aus. Jeder Schritt der Beschichtungsanwendung wird genauestens überwacht, von effektiven Spülungen, die eine Tankverunreinigung verhindern, bis hin zur präzisen Überwachung der Säureaktivierung und der pH-Werte. Arbeiten Sie mit dem Metallveredelungsservice Be-Cu Alodine/Chem Film/Chromate Conversion zusammen und profitieren Sie von den Vorteilen einer optimierten Produktionslinie. Wir verarbeiten Ihre Teile sorgfältig, um eine makellose Oberfläche zu erzielen, und tragen dann die schützende Chromat-Konversionsbeschichtung in einem auf maximale Leistung zugeschnittenen Verfahren auf.

FAQs

Alodine vs. Anodize: Was sind die Unterschiede und was soll man wählen?

Alodine (Chromatierung) ist eine chemische Behandlung, mit der die Oberfläche eines Metalls für das Lackieren oder andere Veredelungsprozesse vorbereitet wird. Dabei entsteht auf der Oberfläche des Aluminiums eine Schicht aus Siliziumdioxid, die das Material vor weiterer Korrosion schützt und die Lebensdauer der Oberfläche verlängert.

Eloxieren ist ein Verfahren, bei dem die natürliche Oxidschicht auf der Oberfläche eines Metalls verdickt wird, um es vor Korrosion zu schützen. Es handelt sich um ein elektrolytisches Verfahren, bei dem das Metall mit elektrischem Strom beaufschlagt wird, während es in eine Elektrolytlösung getaucht ist. Dieses Verfahren kann auch verwendet werden, um die Schmierung zu verbessern oder das Färben (Farben) der Aluminiumoberfläche zu ermöglichen.

Hauptunterschiede

- – Anwendung: Alodine wird normalerweise auf Aluminiumteilen verwendet, während Anodize auch auf Stahl und andere Metalle aufgetragen werden kann.

- – Haltbarkeit: Anodize ist eine haltbarere Oberfläche, die mehr Verschleiß aushält, während Alodine nicht so haltbar und nicht so verschleißfest ist.

- – Kosten: Alodine ist im Allgemeinen günstiger als Anodize.

- – Metallverträglichkeit: Klares Alodine kann auf eine größere Bandbreite von Metallen aufgetragen werden, während Anodize besser für Aluminium und Aluminiumlegierungen geeignet ist.

- – Beständigkeit: Anodize ist eine dauerhaftere Oberfläche als Alodine.

- – Anlauf- und Kratzfestigkeit: Anodize ist anlauf- und kratzfester als Alodine.

- – Oberflächenvorbereitung: Alodine erfordert eine Oberfläche, die frei von Ölen und Fetten ist, während diese Anforderung bei Anodize nicht besteht.

- – Elektrische Leitfähigkeit: Alodine verleiht Aluminium seine elektrische oder thermische Leitfähigkeit, während dies bei Anodize nicht der Fall ist.

Welche Oberflächenveredelung sollten Sie wählen?

- – Anwendungsanforderungen: Wenn das Aluminiumteil elektrisch geerdet werden muss, ist Alodine möglicherweise die bessere Wahl. Wenn das Teil eine haltbarere Oberfläche erfordert, ist Anodisieren möglicherweise die bessere Option.

- – Kosten und technisches Know-how: Wenn das Budget eine Rolle spielt, ist Alodine möglicherweise die kostengünstigere Option. Wenn die Anwendung jedoch mehr technisches Know-how erfordert, ist Anodisieren möglicherweise die bessere Wahl.

- – Umweltauswirkungen: Wenn Nachhaltigkeit ein Anliegen ist, sind Alodine Typ II und Anodisieren von Aluminium möglicherweise eine bessere Überlegung wert als Typ I.

Ist Alodine elektrisch leitfähig?

Alodine selbst ist nicht elektrisch leitfähig – es ist eine Chromoxidbeschichtung, die eine isolierende Barriereschicht bildet. Die Alodine-Beschichtung ermöglicht jedoch, dass das darunterliegende Aluminiumsubstrat elektrisch leitfähig bleibt. Dies liegt daran, dass die dünne Alodine-Beschichtung der Klasse 3 nicht dick genug ist, um die natürliche Leitfähigkeit des blanken Aluminiummetalls zu blockieren. Genauer gesagt ermöglicht eine dünne Alodine-Beschichtung der Klasse 3 die Beibehaltung der Leitfähigkeit im Aluminiumteil, indem sie das Metallsubstrat nicht vollständig isoliert.